野哉

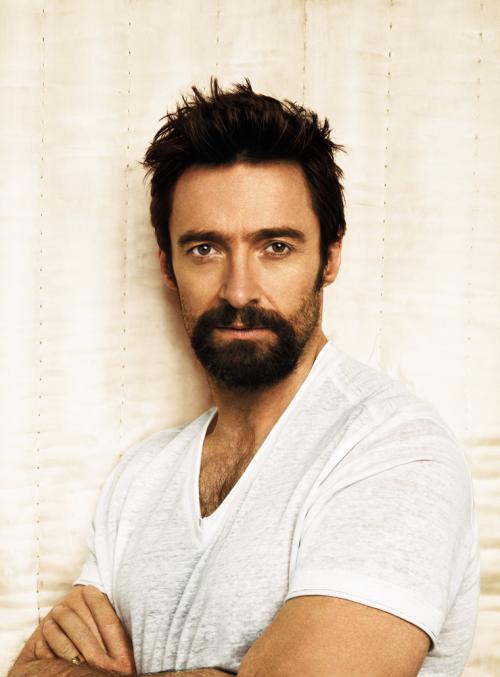

野哉2018年中国光伏行业发展前景研究报告

中商情报网讯:光伏作为新兴行业,前景一片明朗。上半年,国内光伏组件产量约42吉瓦,同比增长约24%,出口量约为19吉瓦,同比增幅25%以上;上游多晶硅上半年产量超过14万吨,增长约24%,进口量6.7万吨,自给率达68%,创历史新高。尽管国内市场需求减弱,海外新兴市场却在扩大,拉动出口需求。同时,龙头企业出货量中出口占比也在增大。上半年光伏产品出口市场的集中度持续降低,新兴市场为主遍地开花的局面正在持续扩大。

好经大事

好经大事中商产业研究院:《双循环专题——2021年中国光伏产业市场前景及投资研究报告》发布

中商情报网讯:能源是国民经济的重要物质基础,同时也是保障内循环稳步发展、在外循环中发挥重要作用关键之一。光伏产业在双循环中发挥着重要作用,而双循环也为光伏产业提供了良好的发展环境。光伏作为目前大力推广发展的一种能源,在“双循环”下将发挥重要的作用,迎来新的发展机遇。在内循环中,光伏发电作为可循环能源,可以保障能源供给。在外循环中,不断升级、完善的光伏制造产业链将增强我国在国际市场的竞争力,推动光伏企业加快布局。为了更好的了解双循环下我国光伏产业的发展前景,中商产业研究院特推出《双循环专题——2021年中国光伏产业市场前景及投资研究报告》。《报告》从双循环概念、光伏行业发展环境、光伏产业分析、光伏重点企业、光伏产业前景等方面进行分析。另外,附录光伏行业概念股名单汇总。以下为报告详情:PART1:双循环概念党的十九届五中全会通过的《中共中央关于制定国民经济和社会发展第十四个五年规划和二〇三五年远景目标的建议》(以下简称《建议》)提出,要加快构建以国内大循环为主体、国内国际双循环相互促进的新发展格局。构建新发展格局,关键在于实现经济循环流转和产业关联畅通。根本要求是提升供给体系的创新力和关联性,解决各类“卡脖子”和瓶颈问题,畅通国民经济循环。PART2:光伏行业发展环境内循环下,国内经济稳步运行,积极发展战略性新兴产业,集中力量打好关键核心技术攻坚战,锻造产业链供应链长板,补齐产业链供应链短板,这有利于光伏产业链的成长。外循环下,实现更高水平的对外开放,引进更优质的外资、技术,同时提升出口质量,扩大我国光伏产品在国际市场中的份额,提升竞争力。PART3:光伏产业分析近年来,我国太阳能发电量持续提高。光伏是太阳能光伏发电系统的简称,是一种利用太阳电池半导体材料的光伏效应,将太阳光辐射能直接转换为电能的一种新型发电系统,有独立运行和并网运行两种方式。太阳能光伏发电系统分为两类,一种是集中式,如大型西北地面光伏发电系统;一种是分布式,如工商企业厂房屋顶光伏发电系统,民居屋顶光伏发电系统。光伏产业链上游包括单/多晶硅的冶炼、铸锭/拉棒、切片等环节,中游包括太阳能电池生产、光伏发电组件封装等环节,下游包括光伏应用系统的安装及服务等。中国光伏产业经过多年发展,产业链完整,制造能力和市场占比均居全球第一。PART4:光伏重点企业报告从企业介绍、产品介绍、经营情况、业务结构等方面分析了隆基股份、晶澳科技、天合光能、亿晶光电、协鑫集成、中信博六家光伏行业上市企业。PART5:光伏产业前景从发展前景来看,双循环将为光伏产业发展提供坚实基础,而光伏应用也将稳步发展。另外,未来,光伏产业发展将呈现分布式光伏加快推广、平价上网加快产业升级、产品性能持续提升、光伏应用进一步多样化等趋势。PART6:附录

寡人读书

寡人读书2020年中国光伏市场规模及未来发展趋势预测

中商情报网讯:随着国内市场的快速发展,光伏企业纷纷加快了项目开发建设的速度,以大型地面电站为主的市场快速增长。近年来随着光伏市场的不断增长,国内电站交易模式日渐成熟,家庭户用光伏、工商业小型分布式光伏电站得到了快速发展。数据显示:2020年一季度,全国新增光伏发电装机395万千瓦,华北、华南地区新增装机较多,分别达121和99万千瓦。一季度光伏发电量528亿千瓦时,同比增长19.9%;全国光伏利用小时数248小时,同比增长8小时。东北地区光伏利用小时数最高,达350小时,同比下降9小时;华东地区利用小时数最低,达190小时,同比增长22小时。中商产业研究院预测2020年我国光伏发电量为2689亿千瓦时。数据来源:国家能源局、中商产业研究院整理另外,随着分布式电站孤立政策不断出台,分布式光伏电站得到了快速发展,我国成了全球最大的光伏市场,已连续五年新增装机排名第一。2020年一季度全国新增光伏发电装机395万千瓦。数据来源:国家能源局、中商产业研究院整理光伏行业未来发展趋势:光伏产业是基于半导体技术和新能源需求而兴起的朝阳产业,是未来全球先进产业竞争的制高点,我国出台了相应的产业支持政策,以支持本国光伏行业发展。未来行业发展前景可期,发展趋势如下:(1)产业规模持续扩大由于光伏发电技术革新不断涌现、光伏产品成本持续降低,平价上网在全球绝大多数国家和地区指日可待,光伏发电成为各国重要的能源结构改革方向,包括中国、印度、美国、欧盟主要国家和沙特等能源大国纷纷宣布了大规模的新能源规划。中国市场在未来 3-5 年依旧有望占据全球40%以上的份额。根据2016年12月发布的《太阳能发展“十三五”规划》,到2020年底,中国光伏发电装机容量指标为105GW、光热发电装机容量指标为5GW。截至2018年底,中国光伏累计并网装机量174GW,远超“十三五”规划的目标。(2)产品性能持续提升技术进步仍将是光伏产业发展主题。预计2019年底,产业化生产的主流高效多晶硅电池转换效率将超过20%,单晶硅电池有望达到22.5%-23%,主流组件产品功率将分别达到285W和320W。单晶连续投料生产工艺和大容量铸锭技术持续进步;多晶硅片金刚线切割应用范围将会进一步扩大到30%,单晶硅片将完成金刚线切割的替代;PERC电池、N型电池规模化生产能力进一步提升;组件叠片、半片等先进封装技术的应用范围也将进一步扩大。(3)平价上网加速到来按照中国可再生能源学会发布的光伏发展路线图分析,随着政策支持和技术进步,我国光伏发电产业成长迅速,成本下降和产品更新换代速度不断加快,从2007年到2017年,光伏发电度电成本累计下降了约90%,光伏发电有望在2020年左右实现平价上网。目前,用电侧在部分地区已可以实现平价,2019年1月,国家发改委、国家能源局联合发布的《关于积极推进风电、光伏发电无补贴平价上网有关工作的通知》,推进风电、光伏发电平价上网项目和低价上网试点项目建设,发电侧全面实现平价时间预期将会提前,届时光伏发电不再需要国家补贴,行业将从传统能源市场进入消费者市场。(4)分布式光伏快速发展分布式光伏具有安装灵活、投入少、方便就近消纳的优点,有利于解决我国发电与负荷不一致的问题,同时大幅降低传输损失,减少对大电网的依赖,并缓解电网的投资压力。我国《能源发展“十三五”规划》和《太阳能发展“十三五”规划》提出优化太阳能开发布局、优先发展分布式光伏发电,规划到2020年底我国分布式光伏要占到太阳能发电装机55%左右。更多资料请参考中商产业研究院发布的《2020-2025年中国光伏行业市场前景及投资机会研究报告》,同时中商产业研究院还提供产业大数据、产业规划策划、产业园策划规划、产业招商引资等解决方案。

盖被子

盖被子光伏行业深度报告之市场篇:光伏的征途是星辰大海

如需报告请登录【未来智库】。1、 光伏平价景气向好,海外市场多点开花1.1 全球平价来袭,海外市场火爆 光伏产业兴起于欧洲,后发动力在中国,平价市场在全球。光伏行业发展至今, 主要经历了 4 个阶段:发展初期2004-2010年:新增装机量年复合增速达81.0%,主要发展地在欧洲各国。 光伏发电大规模产业化兴起于 2004 年欧洲,以德国为首的欧洲各国推出政府补 贴政策,推动光伏产业大规模商业化发展。整理期 2011-2013 年:新增装机量年复合增速达 12.8%。欧债危机导致欧洲各国政 府开始大幅降低光伏补贴,光伏投资收益率下行导致下游需求减少,早期行业上 游快速扩张进一步加剧供需失衡。与此同时,美国、欧洲在 2011、2012 年相继对 中国光伏产业发起“双反”调查,致使光伏行业整体打击惨重,2012 年全球光伏 新增装机量首次下滑。成长期 2014-2018 年:新增装机量年复合增速达 22.1%,主要发展地在中国。2012年,中国为应对美、欧“双反”调查、加大光伏应用补贴力度,发布《太阳能发 电发展十二五规划》,并于 2013 年 7 月正式发布《国务院关于促进光伏产业健康发展的若干意见》,明确电价补贴标准和补贴年限。至此,中国接替主导光伏产 业发展的接力棒,开启光伏产业的第二轮快速成长期。平价期 2019-2025 年:主要发展地在全球。伴随光伏工艺技术的不断进步和成本 改善,光伏发电在很多国家已成为清洁、低碳、同时具备价格优势的能源形式, 光伏开始进入全面平价期,全球光伏市场有望将开启新一轮稳健增长。全球平价临近,海外市场持续爆发。近年来,光伏技术进步使得装机成本不断下 行,2018 年全球光伏平均装机成本已到 1210.2 USD/kW。装机成本下行带来光伏发电性价比提升,全球平价市场正在逐步扩大。总结近期各地区光伏最低中标价格, 光伏发电已经成为越来越多国家成本最低的能源发电方式。与此同时,全球 GW 级光伏新增装机市场 2017-2019 年持续增长,分别达 9/11/16 个,2019 年新增国家 为位于欧洲的法国、乌克兰、西班牙和位于中东的阿联酋、埃及。全球装机高增长,中、欧、美、印为主力。从各国年光伏新增装机量看,中国、 欧盟、美国以及印度贡献主要力量。根据 PV InfoLink 数据,2019 年全球光伏新增 装机约在 121.4GW 左右,其中中国 2019 年光伏新增装机 31.5GW 继续位列全球第 一,欧洲、美国以及印度分别以 20%、12%、8%的装机贡献占比位列其后,前四 国合计装机占比达 66%。根据全球光伏市场强劲的发展势头,预计 2020 年中、欧、 美、印将继续贡献主要力量。1.2 欧洲:全年装机高增长,“老牌”“新军”齐发力 光伏平价性价比突显,欧洲迎来装机大年。得益于光伏成本的快速下行,光伏平 价所带来的性价比迅速突显,2019 年欧洲市场成为全球光伏装机最热地区,全年 预计新增装机量 16.7GW,同比增长 104%,实现继 2010 年以来最强劲增长。如果 疫情得到有效控制,2020 年欧洲光伏市场新增装机规模仍有望超过 20GW,继续 保持快速增长。西班牙、波兰异军突起,德国、荷兰增长稳健。西班牙成为 2019 年度光伏装机 黑马,以全年 4.7GW 装机量夺得欧洲光伏装机首位,主要驱动力为其约 4GW 光 伏项目的设定最后并网期限为 2019 年底。德国以 4.0GW 装机量排名第二,同比 增长 35.2%,主要并网来自于中大型的商用光伏系统。荷兰以 2.5GW 排名第三, 同比增长 66%,屋顶市场继续为其增长主力。此外,2019 年法国新增装机 1.1GW, 位列第四,波兰新增装机 0.78GW,同比增长 286%,增长主要动力是光伏平价带 来的自用系统需求爆发。1.3 美国:公共户用协同发展,光储结合前景广阔 光伏装机增长强劲,公共事业、户用项目占据主流。2019 年美国光伏市场新增装 机 13.3GW,同比增长 23%,占新增发电量约 39.8%,占比创历史新高。细分来看, 户用光伏发展势头强劲,年装机规模 2.8GW,同比增长 15%,创下历史最高安装 量;其他工商业分布式新增装机2GW,较去年有所下滑;公共事业板块装机8.4GW, 同比增长 37%,占全年新增装机容量的 63.2%。光储结合模式兴起,发展前景广阔。受光伏发电时间性和波动性影响,光伏+储能这一最优结合模式开始在美国兴起。光储结合一方面可平滑光伏发电波动性对电网系统的冲击,一方面可以将发电余量自用。此外,投资税收抵免政策也从侧面支持了该模式发展。彭博新能源财经数据,当前光储一体化项中,电池部分约 24GWh,前十大开发商占比约 31%。Wood Mackenzie 预测,到 2025 年,美国大约 30%的非住宅光伏发电容量将来自社区太阳能,并且预计每四个非住宅太阳能系 统中将有一个安装储能。ITC 退坡预期,装机大年将至。美国光伏市场自 2016 年大幅新增装机 14.8GW 以 来,近年来表现整体平稳,政策方面主要受到 201 关税和投资税收抵免影响。 2018 年美国光伏 201 法案要求对中国光伏电池片和组件额外征收 30%关税,每年递减 5%,并就双面组件是否豁免持摇摆意见;此外,自 2006 年开始实施的美国 ITC 政策作为光伏发电扶持重要一环,补贴项目最高可享受 30%的税收抵免优惠。该 政策自 2015 年底延期五年后,计划从 2019 年的30%逐步下降到 2020 年的 26%, 2021 年降到 22%,并在此后开始实施的所有商业和公用事业项目将降到 10%。受 ITC 退坡预期影响和 201 关税边际影响减弱,EIA 预计 2020 年美国将安装 13.4GW 的公用事业规模太阳能发电能力和5.1GW的小规模光伏发电,总计18.5GW(AC)。1.4 其他地区:印度、澳大利亚潜力巨大,日本、中东未来之星 印度:光伏市场潜力巨大,短期政策扰动装机。IBEF 预计,印度拥有超 900GW 的可再生能源资源,其中凭借优渥的光照资源,印度光伏发电市场潜力超 750GW。 当前印度太阳能市场主要有大型地面项目主导,截至 2019 年 9 月,印度地面项 目装机容量约为 28.9GW,屋顶太阳能项目装机容量为 2.2 GW。受印度购电协议 迟迟未落实影响,部分光伏项目仍存在取消风险。此外,印度自 2018 年 7 月开 始对从马来西亚和中国进口的太阳能电池及组件加征关税(25%,2018.7-2019.7; 20%,2019.7-2020.1;15%,2020.1-2020.7),预计该项关税协议于 2020 年 7 月到期 后,印度仍会出台新的关税政策保护本国光伏制造企业。政策扰动或使印度光伏 市场短期增长趋缓。日本:FIT推动市场发展,户用光伏前景广阔。日本于2012年7月推出的上网电价 补贴(FIT)制度有效推动了日本光伏的装机热潮。随着光伏装机成本的下降, FIT 补贴规模也逐渐降低。日本城市地区人口密集,电力消费需求旺盛,住宅领域的 光伏发电市场发展潜力巨大,未来日本光伏的发展将主要依靠“能源自我消费”的 商业模式推动。由于FIT政策逐渐退坡因素的影响,预计2020日本仍有一波装机潮。 根据日本光伏协会的预测,到21世纪20年代初,日本光伏累计装机容量将达到 64GW,2030年有望达到120GW,2050年达到240GW。澳大利亚:大型光伏项目崛起,市场空间巨大。澳大利亚光伏装机市场从2018年 开始真正实现大发展,各州同意推动联邦政府提出的《国家能源保障》政策,设 定到2030年时,澳大利亚的碳排放水平将比2005年减少26%。在此政策的推动下, 澳大利亚光伏市场从2017年以前的以户用光伏为主,转向大型光伏项目的增长。综合来看,澳大利亚全国小规模光伏装置的平均规模不断上升。随着光伏发电经 济性的提高,大型太阳能光伏系统将成为澳大利亚未来增长最强劲的领域。BENF 预测,到2040年太阳能将成为澳大利亚的主要电源,将累计装机3300万屋顶太阳 能和270万千瓦的大规模太阳能。中东:光照资源丰富,平价推动新兴市场爆发。中东国家太阳能资源充足,这些国家已经逐渐开始转变过度依赖石油的能源和经济结构,看到太阳能发电在成本、就业等诸多方面的潜力,以太阳能为首的清洁能源将成为中东国家推动能源结构多元化发展的重点发展领域。目前,中东各国均制定了未来清洁能源的发展目标,大批光伏项目开始积极筹建落地,未来中东将成为全球光伏市场的重要增长地区。1.5 中长期海外市场预期乐观:传统市场增长强劲,新兴市场增量明显传统市场增长强劲,新兴市场贡献增量明显。疫情对于全球光伏行业短期扰动,但行业中长期增长趋势不变。预期荷兰、德国等欧洲市场以及美国增长动力强劲,南美、中东、北非等新兴市场贡献增量明显,整体海外市场将继续保持高速增长。综合来看,中长期海外市场整体预期仍乐观,疫情稳定后,每年新增装机量有望超 过 100GW。2、 国内政策平稳落地,需求叠加大年将至2.1 竞价元年收官,项目延期拖累装机下滑 2019 年光伏新增装机量下滑,发电占比逐年提升。2019 年虽然我国光伏新增装 机再次同比下降,但是新增和累计光伏装机容量仍继续保持全球第一。2019 年, 我国新增光伏并网装机容量达到 30.1GW,同比下降 32.0%,其中分布式 12.2GW, 集中式 17.9GW。截至 2019 年底,累计光伏并网装机量达到 204.3GW,同比增长 17.1%;全年光伏发电量 2242.6 亿千瓦时,同比增长 26.3%,占我国全年总发电量的 3.1%,同比提高 0.5pct。竞价机制元年,竞价项目延期并网,户用市场超预期。2019 年我国光伏政策优先支持无补贴平价项目,并对需要国家补贴的项目采取竞争配置方式确定市场规模 的管理方式。2019 年补贴竞价项目总额度为 22.5 亿元,竞价最终确定 22.7GW 的装机规模。但因政策出台时间较晚,项目建设时间不足半年,很多项目年底前无 法并网,再加上补贴拖欠导致民营企业投资积极性下降等原因,截止 2019 年底 竞价项目实际并网量只有目标规模的三分之一。装机结构上,集中式光伏电站新增装机 17.91GW,同比降低 23.1%,其中 12 月地 面电站超预期增长,单月并网规模达 9.5GW,占全年 53.0%;分布式光伏新增装 机 12.19GW,同比降低 41.8%,其中户用光伏市场发展超出预期,仅用 4 个月完 成全年目标,10 月户用装机达到 100 万千瓦,为单月历史最高水平。2.2 价格平稳下行,光伏性价比持续突显 单晶产业链价格平稳下行,电池片、组件降价明显。2018 年光伏市场受国内“531” 政策影响,光伏全产业链产品降价幅度明显。受单晶替代加速影响,2019 年单多 晶价格走势开始分化,单晶价格整体走势平稳,各环节稳中有降,多晶产业链价 格下降幅度则更为明显。2019 年单晶硅料、硅片、电池片和组件下降幅度分别为 10%、0.3%、24.2%和 19.1%,其中电池片、组件降价幅度较大;多晶硅料、硅片、 电池片和组件下降幅度分别为 31.9%、24.8%、30.7%和 14.1%。初始投资成本下降,光伏性价比突显。2019 年我国地面光伏系统的初始全投资成 本为 4.55 元/W,较 2018 年下降 0.37 元/W,同比下降 7.5%。其中,组件成本约占 投资成本的 38.5%,非技术成本约占 17.6%(不包含融资成本)。未来随着技术进步,组件将成为降低单瓦投资成本的重要一环,其占总投资成本比继续下降,其 他成本虽有下降趋势但降幅不大。预计到 2020 年全投资成本可下降至 4.3 元/W。 投资成本下行带动光伏平价范围进一步扩大,光伏投资性价比突显。2.3 光伏新政落地,疫情扰动不改大年预期 2020 年光伏补贴政策落地,框架延续,规模可观,时间充裕,利好国内光伏装机。2020 年光伏发电项目建设方案正式落地,总体思路、项目管理、竞争配置延续 2019 年政策框架;平价项目 4 月底前报送;补贴预算总额度 15 亿元(户用 5 亿 元,竞价 10 亿元),竞价项目 6 月 15 日前报送。结合近期新版 2020 年光伏项目 电价征求意见稿中的价格规定,测算 2020 年补贴对应的户用项目约为 6-7GW,竞 价项目约为 25GW,合计补贴对应项目规模约在 32GW 左右,整体补贴项目规模 可观。此外,平价项目报送截止时间从 3 月中旬延长至 4 月底,竞价项目报送截 止时间从 4 月底延长至 6 月中旬,有利于疫情复工后相关项目有充足时间进行评 估和准备。较 2019 年竞价项目 5 月底出政策 7 月初完成报送,今年项目预留准 备时间充足,利好市场积极参与平价与竞价项目申报。疫情短期扰动抢装行情,不改 2020 光伏大年预期。根据 2019 年光伏发电项目补 贴竞价结果,拟纳入竞价补贴项目的总装机容量达 22.7GW,并网延期期限为 2 个季度。国家能源局统计数据显示,2019 年全年我国光伏新增装机量为 30.2GW, 竞价项目实际并网量约为 7.6GW。延期竞价项目需至 2020 年 3 月底及 6 月底前实现并网。短期疫情或对光伏制造端及物流端产生影响,致使电站建设开工晚于预期,对企业原定电站并网计划恐有扰动。但延期项目均为既定项目,且龙头企业建设积极性较高。结合此次光伏新政落地,竞价项目准备时间较去年充裕,补贴 激励效果强,产业链价格下行继续激发平价需求,户用市场发展稳健,维持 2020 年光伏装机规模 35-45GW 预期判断,光伏装机大年可期。3、 疫情对光伏行业影响:短期或构扰动,长期增长无虞3.1 原油价格下跌、避险情绪上升,短期压制光伏投资意愿 光伏投资意愿=电站预期收入-电站系统成本±约束条件。 从光伏运营商角度,光伏电站投资为资产配置的一种方式,投资意愿强烈与否直接关系到光伏新增装机量,并受到多方面因素综合影响。其中电站收入主要由电价因素和补贴因素影响,系统成本包括装机成本、运维成本和现金成本,约束指 标主要指外部的限定条件,如电力约束、指标约束、土地约束等。疫情爆发带动避险情绪提升,或降低光伏投资意愿。当前疫情爆发背景下,全球央行大规模释放流动性,致使无风险利率下行,带动风险溢价尤其是低等级企业信用债风险溢价大幅抬升。光伏投资商或因避险情绪提升,降低对光伏电站尤其 是低信用等级运营商的投资意愿。油价下跌或传导电价下行,进一步压制新能源电站投资意愿。近期受需求不及预期且供给端产能加速的双重刺激,国家原油价格出现暴跌。从能源替换利用角度,油价下跌或传导至电价下行,并进一步压制以光伏为代表的新能源电站投资意愿。3.2 海外影响:疫情或致短期装机受挫,中长期看需求持续向好疫情全球化蔓延,检疫加强或致短期外贸受挫。从组件的出口情况来看,2019 年我国组件出口总额达 173.1 亿美元,同比增长 33.3%,其中出口排名前十的国家分别为荷兰、日本、越南、印度、澳大利亚、巴西、墨西哥、乌克兰、西班牙和德国。在疫情全球化蔓延背景下,各国将加强贸易和人员流通管理。预计此次疫 情将导致出口产品检疫加强,或致光伏产品短期外贸受挫。2 月组件出口总量有所减少,美、巴地区不降反升,头部企业集中度提升。2020 年 2 月我国组件出口总金额 6.8 亿美元,同比减少 33.1%;出口规模 2.8GW,同比 减少 22.8%。值得注意的是,出口美国、巴西组件总金额达到 0.82 和 0.65 亿美元, 实现大幅逆势上涨。出口价格方面,目前组件出口价格与年前相比较为稳定,头部企业订单与产能均处于饱满状态,且大多海外订单签订到三季度。初步判断此 次疫情影响将会在二季度见顶,疫情对组件出口价格影响有限。电站投资进度仍待观察,中长期看海外需求持续向好。大型电站一般处于较为偏僻之处,人员流动较少,受疫情影响有限。户用及工商业分布式光伏往往处于人口较为密集的居住区,短期可能会受疫情影响暂停安装。目前海外大型电站投资进度影响不大,具体情况仍待后续观察。但中长期看,在光伏平价、能源环保等因素带动下,海外光伏装机需求将持续旺盛。且海外电站与国内厂商大多签订长 单协议,短期疫情影响对交货进度或有所后移,但不影响市场中长期需求。 3.3 国内影响:产业链龙头影响有限,继续看好全年装机 龙头企业受疫情影响有限,二三线企业加速退场。当前国内疫情基本已经得到控制,从国内光伏制造业看,此次疫情导致部分工厂春节复工时间有所延后,恐对厂家产能爬坡与产品出货产生影响。但我国光伏产业链大多布局于江浙以及西北地区,距此次疫情中心较远,且龙头企业春节停工较少,产能受影响较小,且生产资源和现金充裕。相反,受人员流动和现金流影响较大的小企业产能加速出清。组件出口数据佐证,行业集中度被动提升。组件作为光伏产业链中中小企业参与度最高的一环,行业集中度受此次疫情影响提升显著。从最新组件出口数据看, 2020 年 1-2 月龙头企业出口集中度 CR5 和 CR10 分别达 52.6%和 83.7%,较 2019 年 全年提升 1.1pct和 11.8pct。在此次疫情影响背景下,行业龙头企业资源调配和贸易渠道掌控方面优势得以突显,二三线企业加速退出市场,行业集中度明显提升。光伏政策提前落地,利好项目申报和实施。2020 年 3 月 10 日能源局下发《关于 2020 年风电、光伏发电项目建设有关事项的通知》,总体思路、项目管理、竞争 配置延续 2019 年政策框架,且发布时间较去年明显提前。相较征求意见稿,对 于项目报送时间有所调整,平价项目报送截止时间从 3 月中旬延长至 4 月底,竞 价项目报送截止时间从 4 月底延长至 6 月中旬,有利于疫情复工后相关项目有充足时间进行评估和准备。综合来看,今年项目预留申报和建设的准备时间充足, 利好市场积极参与平价与竞价项目申报。户用市场有望继续成为亮点。户用市场发展迅猛,已成为光伏应用市场重要组成 部分。2019 年,纳入补贴规模的户用光伏项目总计 5.3GW,较原定计划 3.5GW 提 升 51.4%。其中 2019 年户用光伏并网规模达 3.55GW,占全年分布式装机 34.5%。 2020 年光伏新政中,户用光伏补贴总额 5 亿元,占总补贴比例从 2019 年的 25% 提升至 33.3%。结合近期新版 2020 年光伏项目电价征求意见稿中的价格规定,户 用光伏度电补贴明确为 0.08 元/千瓦时,测算户用光伏全年新增装机仍然可达 6-7GW,并网规模仍然可观。4、 投资建议:光伏的征途是星辰大海,技术进步仍是发展第一动力疫情短期或对光伏制造及市场端产生影响,但从中长期发展来看,光伏行业发展前景广阔。受全球疫情影响,光伏行业短期或受些许波动,但是从长期发展趋势来看,光伏平价所带来的全球能源格局转型之大势已定。多家能源研究机构预测, 未来 10、20、30 年,全球光伏渗透率将达到 15%、20%、40%,较 2019 年的 2.7%, 光伏行业的发展速度和发展空间将大幅提升。光伏行业的发展终将一往无前。技术进步仍是行业发展第一动力,关注大硅片、HJT 等关键技术突破。当前,我 国光伏产业链已经牢牢占据全球领先地位。在全球平价来临的关键期,加速技术研发,仍然是推动光伏市场发展的第一动力。可以关注到,当前行业技术进步趋 势依然显著:硅片大尺寸化趋势明显,隆基率先切换大部分硅片产能至 M6,天 合光能、东方日升等企业相继推出应用 M12 的电池及组件产品,功率及转换效率 均突破新高,有效带动度电成本下行;HJT 电池技术发展迅猛,设备、原料国产 化带来的降本空间巨大,已有多家厂商相继推出 HJT 产能布局计划,作为最有望 成为下一代主流高效光伏电池技术,HJT 有望在 2020 年迎来产业化元年。我国光伏产业链已占据全球主导地位,未来将持续受益光伏渗透率提升所带来的 行业高景气周期,建议投资者可围绕三条主线进行布局: 1) 行业低估值龙头价值显现:受本次疫情影响,光伏行业整体回调明显,低估 值龙头价值显现。中长期看,全球光伏需求大幅提升,中国光伏制造业占全球绝对主导地位,国内具有技术、成本双重优势的龙头企业有望获取最丰厚 收益。看好产业链龙头通威股份、隆基股份;2) 关注大硅片替代趋势:大尺寸硅片降本增效显著,未来趋势化明显。当前下 游厂商积极响应,联动扩建产能兼容M6与 M12,大硅片替代有望得以加速。 建议关注 M12 大硅片龙头中环股份、设备厂商晶盛机电;3) 关注 HJT 技术突破:异质结电池具有高转换效率、无光衰、双面发电、温度特性好等优势,最有望成为下一代主流高效光伏电池技术。当前设备与原料国产化替代趋势明显,降本空间巨大。异质结投资正在加速,产业化元年将 至,建议关注设备厂商捷佳伟创、迈为股份,电池片厂商东方日升。……(报告来源:财通证券)如需报告原文档请登录【未来智库】。

善夭善老

善夭善老光伏行业研究及投资策略报告:逆境下的突围,左侧时机渐成熟

如需报告请登录【未来智库】。一、国内:竞价准备更充分、平价放量,2020 年或新增 40GW2019 年新增装机远不及预期。根据中国光伏行业协会(CPIA),2019 年我国光伏新增装 机 30.1GW,同比下降 32%,远低于市场预期,主要原因是补贴政策公布时间较晚、电网接入 意愿不足、运营商经营压力加大等。国内补贴额度确定,竞价项目准备时间延长。2020 年 3 月 10 日,国家能源局发布了《关 于 2020 年风电、光伏发电项目建设有关事项的通知》。《通知》明确了 2020 年新建光伏发电项 目补贴预算总额度为 15 亿元,其中 5 亿元用于户用光伏,10 亿元用于补贴竞价项目(集中式 +工商业分布式)。《通知》落地时间相对 2019 年提前约两个半月,超市场预期。虽然受到新 冠疫情影响,但今年的竞价项目申报截止时间仍比去年提前约半个月。我们认为,光伏补贴政 策的提前落地留给了企业充分的准备时间,且执行规则与 2019 年基本相同,或将有效避免出 现因为准备时间仓促导致项目质量差而无法推进的问题。光伏上网电价政策发布,退坡幅度得当。2020 年 4 月 2 日,国家发改委发布了《关于 2020 年光伏发电上网电价政策有关事项的通知》。该《通知》明确 I-III 类资源区新增集中式电站指 导价分别为 0.35 元/kWh、0.4 元/kWh、0.49 元/kWh,“自发自用、余量上网”的分布式补贴 标准为 0.05 元/kWh,“全额上网”的分布式项目指导价与集中式电站相同,户用项目为 0.08 元/kWh。我们认为,本次补贴退坡幅度得当,确保了项目的性价比,有望调动申报积极性,提高项目落地率。2020 年国内新增光伏装机有望达到 40GW。展望 2020 年,我们认为国内光伏竞价项目准 备时间更充分,将提升落地效率,同时平价项目也比 2019 年更成熟,整体需求或全面向好。 我们预测:1)新增户用光伏 6.9GW;2)2019 年竞价项目结转 9.1GW;3)新增竞价项目落 地 9GW;4)2019 年平价项目结转 6.5GW;5)新增平价项目 3GW;6)2019 年领跑者、特高 压、示范基地等结转 5.7GW;以上合计约 40GW,同比提升 33%。二、海外:新冠疫情下需求延后,2020 年新增或回落至 55GW海外回归主流市场,占全球份额近 70%。2019 年国内市场不及预期,但海外市场表现良 好,逐渐成为全球光伏市场主要力量。根据 IRENA(国际可再生能源署),2019 年全球新增 光伏装机 97.5GW,同比下降 2.5%,其中海外新增装机 67.4GW,占比 69%。分地区来看,2019 年全球新增装机前三是中国、美国、印度,超过 1GW 的市场由 2018 年的 11 个增至 2019 年 的 14 个,新晋 GW 级市场包括越南、西班牙、乌克兰、阿联酋等,新兴市场开始发力。中国是全球光伏组件最大出口国,主要销往欧洲市场。随着光伏发电成本不断下降,新 兴市场不断涌现,自 2017 年开始,我国光伏组件出口占比稳步增长。2018 年 8 月,欧盟正式 取消中国进口光伏产品双反和 MIP(最低进口价格),因此欧洲需求增加,一跃成为我国组件 出口的主要市场。根据智新咨询,2019 年荷兰、日本、印度排名前三,出货量分别达到 8.35GW/5.77GW/5.58GW,出口额分别达到 21.17 亿美元/16.01 亿美元/12.41 亿美元。海外市场受到冲击,各国采取措施应对。客观上,海外新冠疫情对光伏需求造成负面影 响(欧洲、日本、巴西等主要市场确诊人数较多):一方面,经济承压影响消纳空间;另一方 面,物流、人工、融资等方面的制约降低了投资意愿(尤其是分布式和户用光伏)。面对疫情, 海外主要经济体开始出台利好政策平缓冲击:国际能源署提出“经济刺激计划应当聚焦清洁能源转型” ;欧洲理事会声明“将绿色过渡纳入欧洲 COVID-19 刺激计划”,促进光伏产业链上的 新投资;澳大利亚政府出台的总额约 101 亿美元的经济刺激方案中包括光伏税收减免。BNEF、IHS 下调预测,二季度面临大考。由于海外新冠疫情超出市场预期,BNEF、HIS 等机构纷纷调低 2020 年全球光伏装机预测,例如 IHS Markit,根据 COVID-19 的影响发布了 新的2020 年太阳能装机预测,到 2020年全球新增光伏装机规模将达到 105GW(原为 142GW)。 我们认为,2020 年海外需求承压或不可避免,以目前的情况来看,我们预计 2020 年海外需求 为 55 GW(同比- 18.4%),二季度将面临考验,随后或逐步企稳。价格是影响海外需求的核心要素。从历史经验来看,我国光伏组件出口量变化与光伏组 件现货价格往往成反向,且价格先行制动。2019 年国内光伏市场不景气,上游硅片、电池片、 组件、逆变器等产品轮番降价,对海外需求起到一定刺激作用。与此同时,“新冠疫情”在全 球的蔓延势必会在一定程度上影响全球的光伏需求。2019 年光伏出口组件增速远大于海外需 求增速。我们预计,2019 年已出口但未并网的组件将占据一部分 2020 年海外新增市场,但有 助于缓解疫情导致的缺货问题。2020 年全球新增装机或面临下滑。我们认为,2020 年国内光伏需求回暖,海外需求影响 较大。整体来看,在中性假设下,我们预计 2020 年全球新增光伏装机有望达到 95GW(国内 40GW、海外 55GW),同比下滑 2.5%。然而,海外需求只会递延不会消失,组件价格下滑的 经济性刺激作用仍在,中长期需求向上的势头仍然强劲。三、产业链:格局加速向好,技术革新仍在路上(一)硅料:优胜劣汰加速,龙头优势扩大 因电价和产线不同,硅料成本差异明显。电费是多晶硅生产成本中最大组成部分,占比 约 29%。根据所处地电价和厂商新旧产线差异,当前多晶硅料产能大致可分为“低电价区新 产线”、“低电价区技改产线”、“高电价区旧产线”、“国外产能”四类。根据太阳能光伏 网,新产线单位产出耗电仅约 58kwh/kg,因此新产线的成本为全行业最低水平。落后产能退出,行业集中度和国产化率双升。根据 CPIA,2019 年全国多晶硅产量 34.2 万 吨,同比增长 32%,预计 2020 年达 39 万吨。行业集中度高,国内年产量万吨以上的企业共 6 家,其产量约 28.7 万吨,占总量比重 83.9%。根据智汇光伏,受“531”新政影响,2018 年下 半年硅料整体开工率跌至约 60%,产能过剩问题较为严重,硅料价格持续下跌,倒逼部分高 成本产能陆续退出市场,具代表性的为韩国 OCI 和我国东部产能。短期硅料价格有望企稳回升。根据硅业分会,我国 2019 年在产多晶硅企业数量减少至 13 家,总产能达到 45.2 万吨/年,同比增长 16.5%。展望 2020 年,从供应端看,国内多晶硅产量 短期内增量较少。从需求端看,下游硅片大举扩张激发了高品质硅料需求。我们预计,在新产 能未投产之前,叠加疫情因素,硅料价格短期内有望触底回升。从全年维度看,硅料价格主要 取决于国内外新增产能释放情况,以及旧产能退出进度(海外以 OCI 和瓦克为代表)。(二)硅片:大硅片已成趋势,快速扩张致毛利率承压 制作路径决定硅片分类。硅片生产分为长晶和切割两个环节。长晶又分为两种技术路线, 直拉法生成单晶硅材和铸锭法生成多晶硅材。硅片成本大致可分为硅料成本和非硅成本。硅片生产成本的 50%-60%主要由硅料价格决 定,硅片厂商往往可以通过提高切割的出片量来摊薄成本。非硅成本包括长晶过程中设备、电 力、人工、特气的耗费,以及切片过程中金刚线线材损耗等其他成本。单晶市占率上升,与多晶价差扩大。根据智研咨询,2018 年国内单晶硅片产量占比为 45.9%,2019 年达到 65%。2019 年单晶硅片价格稳定,价格中枢在 0.369 美元/片左右,多晶 硅片全年跌幅达到 23.3%,单多晶价差呈现扩大趋势。长晶环节中的单炉产出量和电费为重要降本点。对比长晶环节成本占比,单晶硅片比多 晶硅片高出约 21%,单晶硅片降本仍存空间,主要是通过以下几种途径:1)改进拉棒技术提 高单炉产出,采用连续拉棒技术摊薄损耗和设备折旧;2)将产线建在低电价地区以降低电费。单晶硅片隆基中环双寡头,多晶硅片协鑫优势明显。截至 2018 年底,隆基股份的单晶产 能达 28GW,占全国总量的 38.9%;中环单晶产能接近 23GW,占比 31.9%。双寡头合计占比 高达 70.8%,对单晶硅片的议价能力很强。2018 年多晶硅片市场 CR5 占比 59%,其中协鑫独 占多晶 24%的份额。龙头产能大举扩张,2020 年毛利率承压。根据 CPIA,2019 年全国硅片产量约为 134.6GW, 同比增长 25.7%。截至 2019 年底,产量超 2GW 的企业有 9 家,产量占比达 85.5%,全球前十 大生产企业均位居中国。根据 solarzoom 不完全统计,2020 年主流单晶硅片厂商合计产能的同 比增幅或将超过 60%。我们认为,2020 年单晶硅片市场的供需或将整体偏宽松,行业毛利率 在短期内面临较大压力。大硅片已成趋势。为了提升产品竞争力,企业纷纷发布 158.75mm、161.7mm、163mm、 166mm 以及 210mm 等大尺寸硅片。2019 年 8 月,中环股份发布 12 英寸大尺寸硅片(面积 44096mm2,210X210mm,对角 295mm),其具备更高的转换效率、更低的单瓦成本、更低的 LCOE,是产品创新上的一次重要突破。166 快速增长,210 蓄势待发。根据《中国光伏产业发展路线图(2019 版)》,2019 年市 场仍然以 156.75mm 尺寸为主,市场占比约 61%;158.75mm 尺寸是现有电池及组件生产线最 易升级的方案,2020 年市占比有望超过 40%;161.7mm 尺寸主要以出口韩国为主;160-166mm 尺寸通过新投产或现有电池、组件产线技改,未来两年市场占比呈增长趋势;210mm 尺寸需 投入新的电池、组件生产线,新投产线主要采用 210mm、166mm 等尺寸可兼容的产线。(三)电池片:PERC 已成主流,HJT 蓄势待发 高性价比助力 P 型占据主流。根据基体硅掺杂种类的不同(硼或磷),晶硅太阳电池可分 为 P 型和 N 型电池。其中,P 型起步较早,工艺技术通过持续改进已趋于成熟,是目前市场 主流产品。PERC 激活 P 型潜力,效率提升明显。PERC 技术通过将电池背表面介质膜钝化,采用局 域金属接触,实现背表面电子复合速度的降低以及提高光反射,从而提升发电效率。在目前主 流的晶硅电池中,单晶 PERC 电池效率提升显著,并且与现有产线高度兼容,仅需要新增背面 钝化和激光开槽形成背面接触两个环节,技术改进简单,成本增加有限,具有明显的竞争优势。PERC 市占率持续提升。根据 CPIA,2019 年新建电池产线均采用 PERC 技术,并且对老 旧电池产线进行技改,使得 PERC 迅速反超 BSF 常规电池,占据了超过 65%的市场份额。国 内户用项目及印度、巴西等海外市场仍对 BSF 保持一定需求。2019 年 BSF 电池在全球市场占 比约 31.5%,同比下降 28.5 个百分点。通威股份一马当先。电池龙头通威股份近期发布“高纯晶硅和太阳能电池业务 2020-2023 年发展规划”,规划 2020-2023 年,公司电池产能将达到 30-40 GW /40-60 GW /60-80 GW /80-100GW。在产线上,通威股份不仅在目前主流量产的 P 型 PECR 电池上具有优势性价比, 在 PERC+、Topcon、HJT 等新型产品技术领域也有重点布局。2020 年龙头优势有望加大。虽然电池片环节尚未像硅料、硅片形成寡头垄断格局,但是 产业集中度正在迅速提升。随着产线向 PERC 倾斜,竞争日益激烈。我们认为,目前电池片价 格已经处于部分厂商的盈亏平衡线附近,供给端的投资意愿大大降低,龙头优势有望加大。PERC 仍存改进空间,“SE+双面”路径清晰。双面 PERC 技术将全铝背场印刷改为铝栅线 印刷,就能使背面发电,可以节省铝浆,降低成本。从第三批应用领跑者中标结果看,双面 PERC 占比已高达 52.1%。另外,SE(选择性发射极)技术只需新增一台激光掺杂设备,能将PERC 效率提升至 22%,且与双面 PERC 兼容,有望成为未来 PERC 的升级方向。N 型理论上可实现更高转化率,或存变革商机。较 P 型而言,N 型解决了光衰减问题, 且具有寿命高、弱光效应好、温度系数小等优点,是晶硅太阳电池迈向理论最高效率的希望, 其效率起点基本高于 P 型电池。HJT 前景更明朗。从 N 型电池的各种技术路线来看,PERT 可以从 P 型产线升级,技改 难度最低,但其效率与单晶 PERC 接近,提升空间有限;IBC 电池效率最高,量产平均效率可 达 23%,但由于工序复杂、成本与技术壁垒高,短期难有发展。相比而言,HJT 既可以最大 程度简化工艺,降本方向明确(硅片切薄、降低银浆耗量),效率提升空间又较大。另外,TOPCon 由于高效性及兼容性较好,也受到市场关注。多家龙头已启动布局,HJT、TOPCon 产能有望快速提升。(1)TOPCon:因产线可直接 升级,部分原布局 PERT 产线的厂商改走 TOPCon 路线。根据 EnergyTrend,中来股份目前已 拥有 1.5GW 产能,2019-2021 年或将交付总计 5GW。天合光能宣布 TOPCon 实现量产。林洋 能源、晶科能源也有布局。TOPCon 技术成为 N 型高效电池产业化的切入点。 (2)HJT:目前 行业内关注并研究异质结电池技术的企业有日本松下、长洲、美国 Solarcity、Sunpreme、中国 钧石、晋能、通威等十余家企业,部分企业已实现量产。(四)组件:成本降幅显著,“高效组件+一体化经营”是关键 成本降幅显著,毛利率持续受挤压。在光伏产业链中,组件处于封装环节,其技术、规 模壁垒相对较低,行业参与者众多。在电站系统成本中,组件成本占比逐年下移,从 2010 年 的 57%降至 2018 年的 41%。2015 年以来,随着产能不断扩张,龙头公司营收规模大幅提升, 但多以降价让利为手段,毛利率持续受挤压。由于行业壁垒较低,2011 年至今,全球组件出货量前十大厂商地位不断变化,龙头产能 占比较接近,短期内难有企业形成绝对优势。2019 年我国组件产量达到 98.6GW,同比增长 17.0%,组件产量超过 2GW 的企业有 13 家。根据 PV InfoLink 海关出口报告,受益于欧洲 MIP 取消、越南 630 抢装以及中南美与中东等新兴市场的政策支持,2019 年我国组件出口达到 66.8GW,同比增长超过 60%。高效组件崭露头角,半片技术基本成熟。高效组件技术主要包括半片、叠瓦、多主栅、 双玻等。其中,半片组件是设备、良率相对成熟、产量较高的技术路线;多主栅可降低银浆耗 量,抵减部分设备投资成本,但良率仍有改进空间,产能、产量略低;叠瓦采用无焊带设计, 增加单位面积放置电池片数量,功率提升空间最大,但技术成熟度仍需时间培育,且受到专利 制约。双玻组件快速渗透,光伏玻璃前景广阔。双玻组件只需将背板换成透明背板或玻璃。背 面改为玻璃后,各项性能均有明显改善,更能适应盐雾较大、农业大棚、大风沙、渔业等特殊 环境,可以提高 5%-30%的发电增益。根据 CPIA,2019 年双面组件市占率提高了 4 个百分点 达到 14%,2025 年有望超过单面组件。“高效组件+一体化经营”是突破关键。我们认为,由于组件厂商直接对接终端需求方, 具备很强的战略性意义。一方面,抢占组件市场有利于扩大企业的销售渠道,另一方面,也可 以更好地推广其优势技术。同时,提升组件性价比一直是发展趋势,主要有两个突破点:1) 高效组件:通过采用更高效的组件(双玻、半片、多主栅、叠瓦等)来提升整体转化效率,获 得更好的产品溢价;2)一体化经营:通过布局多个环节,形成一体化经营,建立明显的成本 优势。(五)玻璃:扩产难度大,价格支撑较强 我国已成为全球最大的光伏玻璃生产国和出口国。根据国际太阳能光伏网,截至 2018 年 底,我国光伏玻璃产量达到 4.345 亿方,占全球总产量 85%;光伏玻璃销售规模已达 130.32 亿元,占全球总销售量 84%。根据中国海关,2019 年,我国光伏玻璃出口总量 200.69 万吨左 右,同比增加 14.5%,出口金额 16.86 亿美元,比同期增加 18.2%;进口量同比下滑 19.4%。根据 solarzoom,光伏玻璃在常规组件中成本占比约 7%,在单晶 PERC 组件中成本占比约 6%,是占比最高的光伏辅材之一。双寡头垄断,龙头优势明显。光伏玻璃不能由普通玻璃产线直接转换,具有较高的技术 壁垒和规模壁垒。光伏玻璃还需要搭载光伏电池组件取得出口国权威机构认证资格,耗时长、 花费高。行业龙头竞争优势明显,护城河较深。根据华经产业研究院,2016 年以来行业集中度逐年提升,CR2(信义光能和福莱特)由 2016 年的 36%提升至 2018 年的 46%,CR5 由 56% 提升至 69%。光伏玻璃价格支撑仍然较强。2019 年光伏各环节龙头企业持续扩产,在硅片、电池片、 组件大幅降价的背景下,玻璃价格却呈现出“淡季不淡”、“企稳回升”趋势。2019 年以来, 因双玻的广泛应用导致需求旺盛,光伏玻璃一直处于紧缺状态,价格不断上行,毛利率有所回 升。根据北极星太阳能光伏网,2019 年光伏玻璃经过 3 轮上涨,至 12 月末光伏 3.2mm 镀膜 光伏玻璃均价报价在 29 元/平方米,基本回升到 2017 年的水平。随着新冠疫情影响,2020 年 4 月光伏玻璃价格回落至 26 元/平方米。我们认为,随着国内市场复苏,光伏玻璃扩产难度大, 光伏玻璃价格仍有较强支撑。(六)胶膜:新型胶膜或带动毛利率回升 寡头垄断格局基本形成。光伏封装胶膜是组件环节的必需品,用于粘结电池片与玻璃或 背板。根据嘉肯咨询,2018 年国内 EVA 胶膜产能达 13.51 亿平米(占全球约 72%) ,主要厂商 有福斯特、海优威新材料、威斯克等,国内前三大产商产能占比高达 70%。由于行业技术壁 垒较高、客户黏性较强,行业难有新进入者。新型胶膜有望拉动毛利率回升。光伏胶膜主要包括透明 EVA、白色 EVA 、POE 胶膜等。 福斯特公告显示,目前使用最广泛的是透明 EVA 胶膜,2018 年市占率达到 80%以上。POE 胶膜最大的优势是低水汽透过率和高体积电阻率,保证了组件在高温高湿环境下运行的安全性 以及较强的耐老化性。我们人为,随着开发日渐成熟,以 POE 为代表的新型胶膜有望得到市 场的广泛认可,行业龙头有望通过产品结构的调整提升胶膜业务整体的毛利率水平。(七)逆变器:组串式逆变器仍占据主要地位,储能或成为新亮点 光伏逆变器是太阳能光伏系统的心脏,其主要功能是将电池组件产生的直流电转化为交流 电,并入电网或供负载使用,属于光伏发电系统的核心设备。组串式逆变器依然占据主要地位。光伏逆变器一般分为三类:集中式、组串式和微型逆 变器。根据《中国光伏产业发展路线图(2019 版)》 ,2019 年光伏逆变器市场仍然主要以集中 式和组串式为主,集散式占比较小。其中,组串式逆变器市占率较 2018 年小幅下滑至 59.4%, 虽然集中式光伏电站中组串式逆变器使用占比升高,但分布式光伏市场占比下滑。集散式逆变 器的市场份额同比提升了 2 个百分点。华为、阳光电源、锦浪科技稳居出口前三。根据光伏们,2019 年中国的光伏逆变器出口 量约为 3155.47 万台,总金额近 29 亿美元,前 20 家公司的占比超过了 50%。其中,华为、阳 光电源、锦浪科技位列 2019 年出口逆变器企业前三名,出口额合计占比从 2018 年的 27.68% 提高到了 2019 年的 29.35%,集中度进一步提升。储能领域正处于新一轮高增长爆发前的预备期。根据 CNESA,截至 2019 年底,全球已 投运储能项目累计装机为 183.1GW(同比+1.2%),其中抽水蓄能累计装机占比为 93.4%,电 化学储能累计装机占比为 4.5%。根据 CNESA,全球 2019 年第四季度电化学储能新增装机规 模为 490.8MW,环比增长有望超过 200%。光储融合值得期待。随着近年全球光伏发电比例不断增加,为了提升电网的灵活性,提 高分布式光伏的自发自用比例,降低用户的用电成本,且锂离子电池系统成本不断下降、循环 寿命不断提高,“光伏+储能”技术的系统建设或逐渐成为储能全球应用的主流。四、投资策略:逆境下的突围,左侧时机渐成熟2020 年国内新增光伏装机有望达到 40GW。展望 2020 年,国内光伏竞价项目准备时间更 充分,将提升落地效率,同时平价项目也比 2019 年更成熟,整体需求或全面向好。我们预测: 1)新增户用光伏 6.9GW;2)2019 年竞价项目结转 9.1GW;3)新增竞价项目落地 9GW;4) 2019 年平价项目结转 6.5GW;5)新增平价项目 3GW;6)2019 年领跑者、特高压、示范基 地等结转 5.7GW;以上合计约为 40GW,同比提升 33%。2020 年海外新增光伏装机或回落至 55GW。从历史经验来看,我国光伏组件出口量变化 与光伏组件现货价格往往成反向,且价格先行制动。2019 年国内光伏市场不景气,上游硅片、 电池片、组件、逆变器等产品轮番降价,对海外需求起到一定刺激作用。然而,客观上,海外 新冠疫情对光伏需求造成负面影响(欧洲、日本、巴西等主要市场确诊人数较多):一方面, 经济承压影响消纳空间;另一方面,物流、人工、融资等方面的制约降低了投资意愿(尤其是 分布式和户用光伏)。我们预计 2020 年海外新增装机回落至 55GW,但需求只是延后,并未消 失,中长期海外需求增长的趋势并未变化。格局:行业集中度提升是大势所趋,电池片环节势头最猛。我们认为,2020 年光伏各细 分领域均处于行业集中度持续提升阶段。其中,硅料优胜劣汰形势较强,瓦克、OCI 等国外产 能陆续宣布退出,国内低成本产能的优势逐步显现;硅片、玻璃基本已形成双寡头局面,扩产 也主要以龙头为主;电池片将迎来通威股份的强势扩张,行业有望进入加速洗牌阶段;组件、 胶膜、逆变器集中度或将平稳提升。价格:各环节价格均承压,玻璃支撑最强,硅片降价空间最大。我们预计 2020 年光伏整 体需求略有回落,产能仍在加大,各环节价格均有压力。其中,以全年维度来看,硅料短期面 临国内产能爬坡和国外产能退出,价格或小幅回升,未来随着优质产能放量,价格或小幅下滑; 硅片大幅扩产,让利不可避免;电池片价格已经触底,由于技术迭代,新增产能存在不确定性, 价格或迎小幅下滑;组件订单按惯例提前锁价(3-6 个月),一定程度上可以对冲疫情影响; 玻璃竞争格局最优,价格支撑力度较强;胶膜、逆变器价格预计小幅下滑。技术:大硅片、N 型电池放量在即。硅料、硅片的技术已经趋于平稳,组件的技术壁垒 相对较低,而硅片、电池片更新迭代潜力最大:1)硅片:隆基股份去年发布 M6、中环股份 随后发布 M12,硅片大型化已成趋势;2)电池片:PERC 是目前主流,但 N 型理论转化效率 更高,多家龙头已启动布局,HJT、TOPCon 产能有望进入快速增长期。2020 年景气度排名:电池片>硅料=玻璃>硅片=胶膜=组件>逆变器。我们按照“格局、 价格、技术”三个维度给光伏各个环节打分,每个单项满分为 5 分,总分为 15 分。从边际变 化来看,我们认为 2020 年 7 个细分领域从高到低排序为电池片>硅料=玻璃>硅片=胶膜=组 件>逆变器。投资策略:板块估值已经回落至低位,左侧时机渐成熟。2020 年光伏市场受疫情影响具 有很大不确定性,从需求端看,国内需求回暖,海外偏弱,全球或将回落。从供给端看,中国 是全球产能主要聚集地,且龙头公司扩产意愿强。因此,2020 年光伏供需宽松或不可避免, 由此带来的产品价格下降是主要风险。然而,对比“531”事件,预计海外需求的下滑时间较 长、幅度相对平缓,且光伏产业链的价格已经处于低位,下跌空间有限,对企业冲击更温和。 同时,EPC 价格趋于平价反而会刺激需求,全球光伏市场不改中长期向上趋势。目前,疫情 带来的悲观预期已经得到较为充分的释放,板块估值回落至低位,左侧时机渐成熟。推荐标的:硅料、电池片龙头通威股份(600438.SH); 玻璃领先者福莱特(601865.SH) (建材行业覆盖);硅片双寡头隆基股份(601012.SH)、中环股份(002129.SZ); 胶膜龙头福 斯特(603806.SH); 组件厂商东方日升(300118.SZ);一体化先行者晶澳科技(002459.SZ); 逆变器先锋阳光电源(300274.SZ)、锦浪科技(300763.SZ)。……(报告观点属于原作者,仅供参考。报告来源:银河证券)如需报告原文档请登录【未来智库】。

大话王

大话王光伏设备行业深度研究报告:技术更新迭代催化光伏设备空间上行

(报告出品方/作者:国盛证券,姚健)一、光伏行业的历史及现状:从扶持中来到平价中去1.1 太阳能光伏的发电原理:半导体 PN 结的“光生伏特效应”世界上的物体如果以导电的性能来加以区分,有的很容易导电,有的则不容易导电。容 易导电的物体如金、银、铜、铝等金属,不容易导电的物体被称之为绝缘体,如塑料、 橡胶、玻璃、石英等。而若导电性能介于这二者之间,则称之为半导体,常见的半导体 有硅、锗、砷化镓、硫化镉等,其中硅是各种半导体中应用最广的一种。半导体内有少量的自由电子,在特定条件下可导电。原子是由原子核及其周围的电子构成的,当这些电子能脱离原子核的束缚自由运动时,则称之为自由电子。金属之所以容 易导电,是因为金属体内有大量的自由电子,在电场的作用下,这些电子有规律地沿着 电场的相反方向流动,形成电流。自由电子的数量越多,或在电场的作用下有规律流动 的平均速度越快,则电流越大。由于电子运动时运载的是电量,因此这种运载电量的粒 子,也被称为载流子。在常温下,绝缘体内仅有极少量的自由电子,因此对外不呈现导 电性。而半导体内有少量的自由电子,在一些特定条件下才能导电。半导体的电阻率对温度和光照的变化反应灵敏,可人为地控制其导电性能。例如锗的温 度从 20°C 升高到 30°C,电阻率就要降低约一半,而金属的电阻率随温度的变化则较小。 且当金属中含有少量杂质时,电阻率的变化将变得更小。然而,在半导体中掺入微量的 杂质时,却可以引起电阻率发生很大的变化。例如在纯硅中掺入百万分之一的硼,硅的 电阻率就会从 214000Ω·cm 迅速减小到 0.4Ω·cm,导电能力提高了 50 多万倍。此外, 金属的电阻率不受光照影响,但半导体的电阻率在适当的光线照射下可以发生显著的变 化,因此半导体的导电性能更易通过人为操控。目前,以高纯度硅材料作为主要原材料的晶体硅太阳能电池是主流产品。其中原因主要 包括:1)地球中硅元素的含量巨大,仅次于氧元素;2)硅元素的性质稳定,可以轻易 制备出界面缺陷极少的硅-氧化硅界面;3)硅元素提纯技术成熟,制作成本低,如今硅 的提纯可以达到 99.999999999%;4)氧化硅是无毒无害的物质,且不溶于水,也不溶 于大多数的酸,适用于印刷电路板的腐蚀印刷技术。存在多余电子的被称之为 N 型硅,存在多余空穴的被称为 P 型硅,其中 N 型硅中较多 掺杂磷原子,P 型硅中则较多掺杂硼原子。从硅的原子结构中可以知晓,硅原子是四价元素,每个原子的最外壳有 4 个电子,在硅晶体中每个硅原子有 4 个相邻原子,因此硅 原子会与周围的 4 个原子形成 4 组共价键,形成稳定的 8 电子壳层。但产生电流需要自 由电子,因此稳定的硅原子需要通过掺杂其他原子来产生自由电子。若往硅原子中掺杂 V 族元素(如锑、砷、磷),由于其最外层有 5 个电子,除与相邻的硅原子形成共价键外, 还多余 1 个电子,因此只要杂质原子得到很小的能量,就可以释放出电子形成自由电子。 而若往硅中掺杂Ⅲ族元素(如硼、铝、镓),由于其最外层有 3 个电子,与硅原子形成完 整的共价键上缺少一个电子,因此需从相邻的硅原子中夺取一个价电子来形成完整的共 价键,而被夺走的电子留下了一个空位,成为空穴。该结合可用很小的能量加以破坏, 从而形成自由空穴。因此,存在多余电子的被称之为 N 型硅,存在多余空穴的被称为 P 型硅,其中 N 型硅中较多掺杂磷原子,P 型硅中则较多掺杂硼原子。在硅晶体中,当 N 型硅和 P 型硅紧接在一起时(通常在 N 型硅的表面掺硼或在 P 型硅 的表面掺磷),将它们的交界处称为 PN 结。由于结两边的电子和空穴存在浓度差,因此 电子会从 N 区向 P 区扩散,而空穴则从 P 区向 N 区扩散,其结果就是 N 区出现正电荷, P 区出现负电荷,这两种电荷层在半导体内部建立了一个内建电场,电场线的的指向是 从正电荷区指向负电荷区,而电子是逆着电场线的方向运动的。随着 N 区电子跑向 P 区 的越来越多,电场强度越来越大,最终电子从 N 区向 P 区转移的动力与电场所施加的阻 力相互抵消,PN 结达到了一个稳定的状态。太阳电池能量转换的基础是结的光生伏特效应,其中电流的产生来源于“导体中自由电 荷在电场里的作用下做有规则的定向运动”。当光照射在 PN 结上时,产生“电子——空 穴对”,受内建电场的吸引,电子流入 N 区,空穴流入 P 区,结果使得 N 区储存了过剩 的电子,P 区有过剩的空穴,它们在 PN 结附近形成与势垒方向相反的光生电场。光生电 场除了部分抵消势垒电场的作用外,还使 P 区带正电,N 区带负电,在 N 区和 P 区之间 的薄层就产生电动势,即光生伏特效应。此时,若在电池外接一根导线,则电子就会从 N 型硅沿着外部导线向 P 型硅跑去,从而就产生了电流。1.2 21 世纪前光伏行业处于探索阶段自科学家发现“光生伏特效应”到现代硅太阳电池时代开启,历经了 115 年,在此期间, 太阳电池的效率由最开始的 1%提升到了 6%。1839 年,法国科学家 Alexandre Edmond Becqurel 发现,光照能使半导体材料的不同部位之间产生电位差,若用导线将不同部位连接起来,则有电流输出。这种现象后来被称为“光生伏特效应”。其后在 1876 年,科 学家在固态硒的系统中观察到了光伏效应,并开发出了 Se/CuO 光电池。1883 年,Charles Fritts 发明了半导体硒太阳电池,但光电转换效率仅有 1%。此后,Russell Ohl 于 1941 年发现了硅中的 PN 结和光伏效应,从而促进了结晶体管和太阳能电池的发展。在此基 础上,美国贝尔实验室 D.M. Chapin,C.S. Fuller 和 G.L. Pearson 等人在 1954 年制出了 第一个无机单晶太阳能电池,其光电转化效率达到了 6%。现代硅太阳电池时代从此开 始。同年,韦克尔首次发现砷化镓具有光伏效应,并在玻璃上沉积硫化镉薄膜制成了第 一块薄膜太阳能电池。硅太阳能电池于 1958 年首次在人造卫星上得以应用,从此开始 了研究、利用太阳能发电的新阶段。随后在 1960 年,太阳能电池首次实现了并网运行。20 世纪 70 年代的第一次石油危机促使发达国家增加了对包括太阳能在内的可再生能 源的政策支持和资金投入,光伏行业逐步走向公众视野。美国于 1973 年制定了太阳能 发电计划,太阳能研究经费大幅增长,其不仅成立了太阳能开发银行,还促使了太阳能 产品的商业化,并于 1978 年建成了 1000kW 太阳能地面光伏电站。1974 年日本政府公 布了“阳光计划”,对太阳能研究进行了大量投入,计划主要的研究项目包括太阳能电池 生产系统、分散型和大型光伏发电系统以及太阳能热发电等。在 1980 年,单晶硅太阳能 电池效率达到 20%、砷化镓电池达 22.5%、多晶硅电池达 14.5%,而硫化镉电池效率则 达 9.15%。1992 年,联合国召开了“世界环境与发展大会”,会议通过了《里约热内卢 环境与发展宣言》、《21 世纪议程》和《联合国气候变化框架公约》等一系列文件,把环 境与发展纳入统一框架,确立了可持续发展的模式。在 1993 年日本重新制定了“阳光计 划”。此后,在 1997 年美国推出了“克林顿总统百万太阳能屋顶计划”。1.3 21 世纪以来光伏行业的重要性逐渐凸显进入本世纪以来,在全球气候变暖、生态环境恶化、常规能源资源日益短缺的形势下, 世界各国政府纷纷推出了再生能源补贴政策。此时光伏行业的发展可以分为四个阶段。1.3.1 发展初期(2000-2010):装机量复合增速达 38.7%,主要发展地在欧洲2000 年以来,全球太阳能光伏产业进入了高速发展期,太阳能光伏年装机量得到了快 速增长,上游相关行业也因此得以迅猛发展。2000 年,德国颁布了《可再生能源法》, 为德国光伏产业的快速发展奠定了坚实的法律基础。2004 年,德国对《可再生能源法》 进行首次修订,大幅提高了光伏电站标杆电价的水平,收益率的突升使得资本大量涌入, 从而带动了德国光伏产业的快速发展。此后,西班牙及意大利也相继通过法案,对太阳 能光伏发电进行补贴。至此,太阳能作为清洁能源在全球范围内得到了越来越多的利用。2008 年下半年以来,受全球金融危机的影响,太阳能光伏需求增速出现了下滑。然而, 自 2009 年下半年开始,经济景气度再次回升,光伏市场的需求重现快速增长的势头,中国也掀起了光伏产业的投资热潮。根据欧洲光伏工业协会 2011 年 5 月发布的《Global Market Outlook for Photovoltaics Until 2015》,全球光伏累计装机量在 2000 年为 1.5GW, 到 2010 年提高到了 39.5GW,年均复合增长率高达 38.7%。自 2000 到 2010 年,以德 国、意大利、西班牙三国为代表的欧洲区域成为全球光伏装机需求的核心地区。而在 2009-2010 年期间,随着全球市场的回暖及中国 4 万亿元救市政策的刺激下,中国也掀 起了光伏产业的投资热潮。1.3.2 过渡期(2011-2013):中国取代欧洲,逐步成为全球最大的光伏市场全球新增装机量增速放缓叠加严重的阶段性产能过剩和贸易保护主义兴起,中国光伏产 业几乎陷入全行业亏损状态。受2011 年末欧债危机爆发的影响,以德国、意大利为代 表的欧盟各国迅速削减了对光伏产业的补贴,欧洲光伏需求迅速萎缩,从而导致了全球 光伏新增装机量增速放缓,光伏产业陷入了低谷。而上一阶段的投资热潮导致中国光伏 制造业产能增长过快,因此该阶段中国陷入了严重的阶段性产能过剩的困境中。另外, 产品价格的大幅下滑,叠加直接贸易保护主义兴起,中国光伏企业遭受欧美“双反”调 查的双重挫折,导致中国光伏产业几乎陷入全行业亏损的状态。中国光伏产业在 2013 年下半年开始回暖。主要原因在于日本、中国在 2013 年相继出 台的产业扶持政策,以及中欧光伏产品贸易纠纷的缓解。至此中国再次掀起了光伏装机 热潮,带动了光伏产品价格的回升。自 2013 年以来,中国、日本和美国三国代替了欧 洲,成为了全球光伏装机的主要增长区域,中国于 2013 年以来发布了以《国务院关于促 进光伏产业健康发展的若干意见》为代表的若干份支持光伏产业的政策文件,继续将国 内的装机热潮推向一个新高点。自此之后,中国逐步取代欧洲,开始成为全球最大的光 伏装机市场。1.3.3 成长期(2014-2018):光伏发展动力由政策驱动逐步转向市场驱动随着世界各国相继推出光伏补贴政策,及产业链各环节不断降本增效,光伏发展进入了 成长期,光伏发展动力由政策驱动逐步转向市场驱动。自“十三五”以来,我国接连出 台了多项支持政策,旨在提高绿色减排力度,提高可再生能源在所有能源消费中的占比。 在“十三五”规划初期,根据 2016 年 12 月印发的《“十三五”能源规划》,在 2020 年 将非化石能源消费比重提高到 15%以上,天然气消费比重力争达到 10%,煤炭消费比 重降低到 58%以下。在同期发布的《能源生产和消费革命战略(2016-2030)》中则进一 步明确了能源革命的三个阶段性战略目标:1)到 2020 年,将能源消费总量控制在 50 亿 吨标准煤以内,非化石能源占能源总量比重达 15%;2)在 2021-2030 年,能源消费总 量控制在 60 亿吨标准煤以内,非化石能源占能源总量比重达 20%左右,二氧化碳排放 在 2030 年左右达到峰值并争取尽早达峰;3)在 2050 年,能源消费总量基本稳定,非 化石能源占比超过一半。实际上,在 2019 年我国非化石能源消费占比就已达到 15.3%, 提前完成了 15%的目标。“531 新政”加速光伏发电电价退坡,光伏发展动力由政策驱动逐步转向市场驱动。2018 年 5 月 31 日,国家发展改革委、财政部和国家能源局三部委发布了《关于 2018 年光伏 发电有关事项的通知》,要求加快光伏发电电价退坡,尽早实现市场驱动。《通知》规定 “新投运的光伏电站标杆上网电价每千瓦时统一降低 0.05 元,I 类、II 类、III 类资源区 标杆上网电价分别调整为每千瓦时 0.5 元、0.6 元、0.7 元(含税)。”与此同时,全球部 分光照资源较好的地区,如西班牙和意大利等,已率先实现了发电侧平价。1.3.4 平价期(2019-2025):各国制定碳排放目标,新能源市场蓬勃发展随着世界各国相继制定的碳排放目标,以及光伏行业的技术进步和成本改善,当前光伏 发电已然成为不少国家具备价格优势的能源形式,光伏开始进入全面平价期。我国第一次在全球正式场合提出的碳中和计划时间表(“3060”碳目标),也成为了我国 能源革命设定的总体时间表。同年,欧盟和美国也相继表明了各自的能源发展计划,欧盟提出预计在 2030 年温室气 体排放量降低 55%,美国则要实现 100%的清洁能源经济。欧盟委员会在 2020 年 9 月正式发布了《2020 年气候目标计划》及政策影响评估报告,报告提出 2030 年欧盟温 室气体排放量(以 1990 年为基数)预期将至少降低 55%,相较于此前设定的 40%的降 低量,提高了 15 个百分点。当前,拜登团队胜选了美国选举,拜登团队在 2020 年 10 月发布的《清洁能源革命和环境计划》中,明确表明要确保美国实现 100%的清洁能源 经济,并在 2050 年前实现零碳排放。其中包括:1)使用联邦政府的采购系统来实现能 源 100%的清洁和车辆零排放,该计划每年要花费 5000 亿美元;2)在未来十年内投资 4000 亿美元用于新能源的创新及基础设施的建设;3)拜登将在上任后的第一天宣布重 新加入《巴黎协定》(拜登已于美国当地时间 2021 年 1 月 20 日下午在白宫签署行政令, 宣布美国将重新加入《巴黎协定》,并于 2 月 19 日正式加入);4)拜登将在上任后的第 一年削减国内的化石燃料补贴。日本和韩国也提出力争在 2050 年实现碳中和的目标。在 2020 年 10 月的日本临时国会 中,日本首相菅义伟发表了其上任后的首次施政演说,会中菅义伟强调应对气候变化不 再是经济发展的制约因素,而是推动产业结构升级和更强劲增长的重要举措,他提出日 本力争在 2050 年实现碳中和的目标。此前,日本的减排目标为承诺在 2030 年将碳排放 较 1990 年水平下降 15%。同月,韩国总统文在寅在国会发表演讲时宣布,韩国将在 2050 年前实现碳中和。这是继中国和日本之后,亚洲第三个明确碳中和目标的国家。 此外,还有诸如英国、瑞士、南非、挪威、新西兰、智利、加拿大和不丹等国家公布了 碳中和目标,新能源已然成为未来全球发展的一大趋势。二、成本下降叠加新兴市场拉动,未来全球光伏装机需求将进入上行空间2.1 我国光伏装机需求:平价上网到来,装机需求得以进一步增长自 2013 年以来,我国光伏新增装机量连续 7 年位居全球第一,累计装机量自 2015 年 以来超越了德国成为世界第一。据中国光伏业协会数据,2020 年,全球和我国光伏新 增装机量分别达 130 和 48.2GW,同比增长 13.1%和 60.1%。2020 年受疫情影响, 上半年电站装机规模较少,全年装机主要集中在下半年,尤其是 12 月,在抢装推动下, 单月新增光伏装机规模达到 29.5GW,创历史新高。2020 年户用光伏装机超 10GW,占 全年光伏新增装机约 20%。近年来,在各国政策的支持及光伏发电成本不断下降的趋势下,全球光伏发电量及其占全球各能源总发电量的比重呈现不断上升的态势,其中我国的光伏发电量占比也呈现了上升的势头。2019 年,全球各能源发电总量为 27004.7TWh,其中煤炭发电占比 36.38%、燃气发电占比 23.32%、光伏发电占比 2.68%,同比增长 0.49 个百分点。2019 年我国 各能源总发电量达 7503.4TWh,其中光伏发电为 224.3TWh,占比 2.99%,较 2018 年 提高了 0.51 个百分点。全国弃光率从 2017 年的 6%下降到了 2019 年的 2%。2020 年 我国光伏发电量更是达到了 260.5TWh,占全国总发电量的比重提升到了 3.5%。尽管我国的光伏发电占比略高于全球光伏发电占比,但与欧洲等国相比仍有不小的差距。 在 2019 年,意大利、希腊和德国光伏发电占全国总发电的比重达到了 8.57%、7.89% 和 7.76%,而与我国同为亚洲国家的日本也达到了了 7.26%。2019 年我国光伏发电量占 总发电量的比重为 2.99%,略高于全球光伏发电占比 2.68%,在世界排名中处于第 22 位,若我国以 2020 年 3.5%的光伏发电渗透率作为排序依据,则处于第 17 位,仍有很 大的提升空间。2020 年,我国集中式和分布式光伏电站新增装机量分别为 32.68 和 15.52GW,占我 国光伏新增装机量的比重分别为 67.8%和 32.2%,累计装机量分别为 174.35 和 78.15GW。不同于集中式电站,分布式电站通常指在用户所在地或附近建设运行、以用 户侧自发自用为主,多余电量上网,且在配电系统平衡调节的光伏发电设施。随着 2020 年公布的竞价项目和平价项目以及特高压外送项目的逐步并网,预计 2021 年大型地面 电站的装机量占比将进一步上升。“十四五”初期,光伏发电将全面进入平价时代,叠加 “碳中和”目标的推动以及大基地的开发模式,集中式光伏电站有可能迎来新一轮发展 热潮。另外,随着光伏在建筑、交通等领域的融合发展,叠加户用的应用规模,分布式 项目仍将保持一定的市场份额。随着光伏技术的进步、产业链成本的下降以及光伏项目平价上网的全面展开,2021 年国 内光伏装机需求将得到进一步的增长。据 CPIA 数据,在乐观情况下,预计 2021 年我 国新增装机需求将达到 65GW。在“十四五”期间国内年均新增装机规模将在 70-90GW。2.2 海外光伏装机需求:多数国家需求提升,越南表现亮眼尽管面对海外疫情反复等不稳定因素,但根据各国在今年相继出台的新能源政策及全球 可持续发展的要求,各个国家仍将发展光伏等清洁能源放在重要位置。2020 年全球市 场光伏新增装机量排序中,美国依旧为全球第二大装机市场,越南则从全球第五跃居成 为第三大装机市场,而印度市场受疫情影响下降明显。此外,西班牙市场也出现了一定 的回落,从原先的全球第六跌出了前十名。光伏发电在很多国家已成为清洁、低碳、同时具有价格优势的能源形式。不仅在欧美日 等发达地区,中东、南美等地区国家也快速兴起。2020 年,全球光伏新增装机预计可 达 130GW,创历史新高。2021 年,在光伏发电成本持续下降和全球绿色复苏等有利因 素的推动下,全球光伏市场将快速增长。在乐观情况,预计全球光伏新增装机量将达到 170GW。此外,在多国“碳中和”目标、清洁能源转型及绿色复苏的推动下,预计“十 四五”期间,全球每年新增光伏装机约 210-260GW。三、太阳能光伏产业链:各环节技术更新各显神通,催化设备投资空间高速发展晶体硅太阳能光伏产业链可分为上中下游,上游是晶体硅原料的采集和硅棒、硅锭、硅 片的加工制作;产业链的中游是光伏电池和光伏电池组件的制作,包括电池片、封装 EVA 胶膜、玻璃、背板、接线盒、太阳能边框及其组合而成的太阳能电池组件、安装系统支 架;产业链的下游是光伏电站系统的集成和运营。据光伏行业协会数据,2020 年我国多 晶硅料、硅片、电池片和组件的产量分别为 39.2 万吨、161.3GW、134.8GW 和 124.6GW, 同比增长 14.6%、19.7%、22.2%和 26.4%。2020 年,头部企业凭借自身的技术及成本优势不断扩大规模,而不具备优势的小厂商或落后产能则在疫情的催化下加速退出。多晶硅、硅片、电池片和组件的 CR5 分别提升 了 18.2、15.3、15.3 和 12.3 个百分点。其中,多晶硅产量 5 万吨级以上企业有 4 家; 我国前 5 家硅片企业产量均超过 10GW;电池片产量达 5GW 以上的企业有 9 家;组件 产量达 5GW 以上的有 6 家。预计未来产业集中度将进一步提高。3.1 多晶硅料:降本和提纯提升厂商规模优势2020 年,我国多晶硅产量达 39.2 万吨,同比增长 14.6%。其中,排名前五企业产量 占国内多晶硅总产量 87.5%,其中 4 家企业产量超过 5 万吨。多晶硅料位于光伏产业 链的上游,更多具有化工行业属性。光伏级多晶硅纯度要在 99.9999%以上(电子级要 求更高),只有具备技术积累经验的企业,才能生产出满足质量要求的多晶硅产品。3.1.1 多晶硅料的生产技术:三氯氢硅西门子法为主流,未来硅烷流化床法占比将提升当前多晶硅的生产技术主要有三氯氢硅西门子法和硅烷流化床法,生产出来的产品形态分别为棒状和颗粒状。三氯氢硅西门子法的生产流程是利用氯气和氢气合成 HCL(或外购无水 HCL),HCL 和 工业硅粉在一定的温度下合成 SiHCL3,之后对 SiHCL3 进行分离精馏提纯,提纯后的 SiHCL3 在氢还原炉内进行化学气相沉积反应得到高纯多晶硅。三氯氢硅西门子法主要 包括五个环节:SiHCL3 合成、SiHCL3 精馏提纯、SiHCL3 的氢还原、尾气回收和 SiCL4 的氢化分解。其中尾气回收和 SiCL4 的使得原辅材料能循环利用,降低了材料消耗。硅烷流化床法技术是先在沸腾床内生成 SiHCL3,后通过歧化反应制得硅烷,硅烷经纯 化后,采用流化床反应炉工艺分解成毫米级的颗粒状多晶硅。相比于三氯氢硅西门子法, 硅烷流化床法由于工艺是闭环,且基本不产生副产品和废弃物,因此有助于降低建厂投 资成本和生产能耗。但硅烷流化床法受制于其稳定性等问题(如因壁面沉积发生尾气管 道堵塞以及不易控制产品纯度等),因此当前市场主流的技术还是三氯氢硅西门子法。在 2020 年采用三氯氢硅西门子法生产出来的棒状硅约占全国总产量的 97.2%,而采用 硅烷流化床法生产的颗粒硅仅占 2.8%。但 N 型电池的发展将扩大颗粒硅的市场需求,一旦颗粒硅解决了生产稳定性、一致性、 规模化以及产品质量的问题,颗粒硅市场份额可能会出现快速增长。据 CPIA 预测,自 2020 年开始,采用硅烷流化床法所生产出来的多晶硅占全国多晶硅总产量的比重将会 上升,到 2025 年比重预计将达到 7%。3.1.2 多晶硅料生产成本的构成:降本之路重在降能耗多晶硅的生产成本主要有能耗成本(电力、水、蒸汽)、原材料成本(工业硅、氯气)以及折旧(设备投资)等,其中能耗成本占比最大,因此降低生产成本主要在于降低能耗成本的支出。例如,可以在电价较低的地区建厂,如新疆和内蒙古;或可以通过降低单位产出的电耗来降低成本,如提升还原炉的性能,提高单炉产量等。2020 年,多晶硅综合能耗平均值为 11.5kgce/kg-Si,同比下降 8%。其中综合电耗为 66.5kWh/kg-Si,同比下降 5%,目前硅烷流化床法颗粒硅综合电耗较三氯氢硅西门子法 棒状硅低 40%-50%。预计到 2030 年,综合能耗可降至 9.6kgce/kg-Si,而综合电耗则 降至 66.5kWh/kg-Si。2020 年,行业硅单耗在 1.1kg/kg-Si 水平,基本与 2019 年持平, 预计到 2030 年将降低到 1.07kg/kg-Si。当前,随着生产装备技术的进步、单位规模和工 艺水平的提升,三氯氢硅西门子法多晶硅生产线设备投资成本正逐年下降。2020 年投 产的万吨级多晶硅生产线设备投资成本已降至 1.02 亿元/千吨,而人均产出量随着多晶 硅工艺的不断提高也有所增加,2020 年多晶硅生产线人均产出量为 36 吨/年/人,较 2019 年提升了 1 吨/年/人。随着 2022-2023 年多晶硅新投产线单线规模增大以及自动 化程度提升,人均产出量将会有较大幅度的增长,提高到 45 吨/年/人,而到 2030 年则 将提高到 47.5 吨/年/人。未来,随着 N 型单晶电池的扩产,对硅料的要求将从当前的纯度提升到电子级的纯度, 并且随着海外及国内高成本多晶硅厂商的逐步退出,国内具备成本和规模优势的低成本 产能将可能获取更多的市场份额。3.2 硅片:大尺寸和薄片化带来技术升级,2021 年市场空间有望迎来爆发2020 年我国硅片产量约为 161.3GW,同比增长 19.7%。其中,排名前五企业产量占国内硅片总产量的 88.1%,且产量均超过 10GW。3.2.1 硅片的生产技术:直拉法和金刚线切割为长晶和切割环节的主流方法硅片的生产主要包括四个环节:长晶、截断切方、切片和测试分选。其中主要环节为长 晶和切割。长晶是指在特定环境下,将硅料生长成硅晶体的过程。硅片主要分为单晶硅 片和多晶硅片,二者最大的区别也是发生在长晶环节。对于单晶硅片而言,在生长的过 程中首先需要多晶硅料通过直拉法或区熔法形成单晶硅棒,其间原子排列有序;对于多 晶硅片而言,则先需要多晶硅通过铸锭法形成多晶硅锭,其内部原子结构没有发生变化, 仍为无序排列。当前单晶的拉棒成本较多晶的铸锭成本高,而单晶硅片的光电转换效率 也相对较高。1)单晶硅棒的生产方法:切克劳斯基法(CZ 法)和区熔法(FZ 法)单晶硅棒的生产方法主要有两种,分别为切克劳斯基法(CZ 法)和区熔法(FZ 法)。CZ 法是利用旋转着的籽晶从坩锅中的熔体中提拉制备出单晶的方法,又称直拉法。目前国 内太阳电池单晶硅硅片生产厂家大多采用这种技术。具体方法为将多晶硅料置于坩锅中 加热熔化,待温度合适后,经过将籽晶浸入、熔接、引晶、放肩、转肩、等径、收尾等 步骤,完成一根单晶硅锭的拉制。FZ 法的制备原理是对锭条的一部分进行熔化,熔化的部分称为熔区,当熔区从头到尾移 动一次后,杂质随熔区移到尾部。利用这种方法可以进行多次提纯,多次移动熔区可以 达到更好的提纯效果。但由于液固相转变温度高、能耗大,多次区熔提纯成本高。区熔 法有水平区熔和悬浮区熔,前者主要用于锗提纯,以及生长锗单晶,硅单晶的生长主要 采用悬浮区熔法,生产过程中不使用坩锅,熔区悬浮于多晶硅棒和下方生长出的单晶之 间。由于悬浮区熔时,熔区呈悬浮状态,不与任何物质接触,因而不会被沾污。此外, 由于硅中杂质的分凝效应和蒸发效应,可获得高纯单晶硅。目前航空领域用的太阳电池 所用硅片主要用这种方式生长。2)多晶硅锭的生产方法:浇铸法、热交换及布里曼法和电磁铸锭法多晶硅锭的生产方法有三种,分别为浇铸法、热交换及布里曼法、电磁铸锭法。浇铸法 是将熔炼和凝固分开,熔炼在一个石英砂炉衬的感应炉中进行,熔融后的硅液浇入一个 石墨模型中。该方法可以实现半连续化生产,其熔化、结晶和冷却分别位于不同的地方, 可以有效提高生产效率,降低能源消耗。但因熔融和结晶使用的是不同的坩锅,因此容 易导致二次污染,此外,坩锅翻转机构及引锭机构也使得其结构相对复杂。热交换法及布里曼法这两种方法都把熔化及凝固置于同一坩锅中,避免了二次污染。其 中热交换法是将硅料在坩锅中熔化后,在坩锅底部通冷却水或冷气体以进行热量交换, 形成温度梯度后可促使晶体定向生长。布里曼法则是在硅料熔化后,将坩锅或加热元件 移动使结晶好的晶体离开加热区,而液硅仍然处于加热区,这样在结晶过程中液固界面 形成了比较稳定的温度梯度,有利于晶体的生长。同时,晶体的生长速度也可调节。实 际生产所用的结晶炉大都采用热交换法及布里曼法相结合的技术。电磁铸锭法不使用坩锅,硅料通过加料装置进入加热区,通过感应加热使硅料熔融,当 硅液向下移离开加热区后,结晶生长。通过不断加料,可以将结晶好的硅锭不断往下移, 即实现了连续生长。但该方法生产的硅锭晶粒尺寸和横截面均较小,因此容量也较小。3)金刚线切割技术已在市场中被大规模应用切割则是指将单晶硅棒或多晶硅锭切割成片,制成硅片。当前,市场上已全面使用金刚 线切割技术。在 2014 年之前市面上通常采用砂浆切割的方式,其切割方式是游离式的 切割模式,靠悬浮液的悬浮碳化硅,通过线网的带动以进行磨削切割。随着 2014年金刚 线切割技术的发明,砂浆切割的市场份额逐渐降低。相比于砂浆切割,金刚线切割具有 许多优点:如切割效率高、环境污染低、硅片精度好、表面损伤小以及锯口损耗小。同 时,由于多晶硅锭硬质点较多,采用金刚线切割技术带来的成本下降幅度远小于单晶硅 片。在单晶硅片领域,金刚线切割技术已在 2017 年全面取代砂浆切割技术。随着金刚 线切割技术的大规模应用,单多晶硅片的成本差距逐渐缩小。3.2.2 单晶硅片双龙头:隆基盈利能力始终良好,中环毛利率水平有待提高在 2020 年,我国单晶硅片(P 型+N 型)市场占比约 90.2%,其中 P 型单晶硅片市 场占比由 2019 年的 60%增长到 86.9%,N 型单晶硅片约 3.3%。随着下游对单晶 产品的需求增大,单晶硅片市场占比也将进一步提升。而多晶硅片的市场份额则由 2019 年的 32.5%减少到了 2020 年的 9.3%,且未来呈现逐年递减趋势,但其仍会在细分 市场保持一定需求量。此外,2020 年铸锭单晶的市场占比为 0.5%,未来将保持平稳。2019 年,拉棒和铸锭环节设备投资成本(包括机加环节)分别为 5.8 万元/吨和 2.1 万 元/吨,较 2019 年均有小幅下降。随着单晶拉棒设备供应能力提高及技术进步,设备投 资成本呈逐年下降趋势。但铸锭设备技改降本动力不足,设备生产商利润空间有限,未 来设备投资成本下降速度将减缓。此外,金刚线切割技术的出现改变了光伏行业的布局, 将单晶硅片双龙头隆基股份和中环股份推到了历史舞台中央。2019 年,全球硅片有效产能和产量约为 185.3 和 138.3GW,产量同比增长 20.3%。其中我国硅片的的产能和产量约为 173.6 和 134.6GW。2019 年全球硅片生产规模前 十的企业均在中国大陆,产能合计达 158.3GW,占据全球 85.42%的比重,产量合计为 126.7GW,占据了全球 91.61%的比重。中国乃至全球的硅片环节继续维持着较快的增 长速度。而增速较快的一个原因在于金刚线切割技术的普及导致单晶硅片成本快速下降, 推动了硅片产能的提升。另一个原因在于终端市场需求提升,拉动了硅片市场的销量。作为全球光伏硅片龙头企业,隆基股份盈利能力始终保持良好,有利于进一步的产能释 放。2019 年隆基股份的产能和产量分别为 42 和 34.2GW,占全球产能和产量的比重分 别为 22.67%和 24.73%,占我国产能和产量的比重分别为 24.18%和 25.41%。在 2020 年,隆基股份宣布了 5 项单晶硅棒和硅片的扩产项目,总扩产规模达 70GW。其中包括 楚雄年产 20GW 单晶硅片项目和曲靖一期和二期年产共 30GW 的单晶硅棒和硅片项目。 近年来隆基股份的营收和利润整体呈现上升的趋势,隆基股份在 1 月 29 日公布的 2020 年业绩预告中称,2020年公司将实现归母净利润82-86亿元,同比增长55.30%-62.88%。 2020Q3 隆基股份毛利率达 27.84%,盈利表现的持续性良好,有利于产能的进一步释放。作为全球单晶硅片双龙头之一的中环股份,其营业收入表现良好,毛利率水平有一定的 上升空间。从营业收入端来看,中环股份近年来营业收入呈现上升的趋势,说明公司收 入情况表现良好。但相较于隆基股份的毛利率水平而言,中环股份自 2011 年开始毛利 率水平始终处于 20%以下,有一定的上升空间。中环股份在 2019 年的产能和产量分别 为 33GW 和 21GW,占全球产能和产量的比重分别为 17.81%和 15.18%,占我国产能和 产量的比重分别为 19.00%和 15.60%。截至 2020 年 9 月,中环共有各种类型的单晶炉 5772 台,其规划 2020 年单晶硅片总产能达 85GW。在 2020 年 2 月 1 日,中环股份宣布将投资预计 120 亿元建设 50GW 的 G12 太阳能 级单晶硅材料智能工厂及相关配套产业。该项目在今年 3 月中下旬正式开工建设,年底 前开始投产,从而可将公司单晶总产能提升至 135GW 以上。根据行业市场数据,一月 份中环股份 G12 硅片出货将超 1.4GW,市占率高达 99.5%,公司 G12 硅片销量全球领 先。而作为与中环股份深度绑定的上游供应商——晶盛机电,将受益于此次大尺寸硅片 的产能扩张浪潮。3.2.3 未来硅片的发展方向以“提效降本”为主:N 型硅助力提效,大尺寸和薄片化利 于降本未来硅片环节的技术发展方向主要以“提效降本”为主。其中提效指的是提升光电转换 效率,目前光伏行业仍以 P 型硅片为主,P 型硅片掺硼元素,硼与硅分凝系数相当,分 散均匀度容易控制,因此制作工艺简单且成本较低,但最高效率有天花板。而 N 型硅片 掺磷元素,磷与硅相溶性差,拉棒时磷分布不均,工艺更加复杂。但 N 型硅通常少子寿 命较大,电池效率可以做得更高,因此是未来提效的发展方向。在降本环节中,硅片成本分为硅料成本和非硅成本,非硅成本指的是硅片生产中所消耗 的能源、人力、辅料等与硅料无关的成本。因为硅料成本基本不受硅片企业自身的控制, 而取决于市场供需情况,非硅成本才是硅片企业最能控制的成本。因此,对降本有促进 作用的大尺寸和薄片化是未来硅片的发展趋势。光伏硅片大尺寸有助于提升硅片产能、降低单位投资和拉晶能耗,从而降低电池的非硅 成本。在 2017 年之前,硅片尺寸的优化空间有限,组件的外形尺寸较为固定。在 2017- 2018 年,边距为 157.25mm、157.5mm、158mm 和 158.75mm 的尺寸接连出现。2019 年 5 月,隆基股份公布了 166mm(M6)尺寸的硅片,其硅片面积为 27412 平方毫米, 比当前常规产品 M2(156.75mm)大 12.20%。M6 尺寸是现有设备所能升级到的最大尺 寸,在硅片端有着较高的性价比。当前 M6 组件已经在第三批领跑者项目中得到了应用。 2019 年 8 月,中环股份发布了 210mm(G12)尺寸硅片,对硅片的边界再次进行了突 破,该硅片面积达到了 44092 平方毫米,比 M2 大 80.5%。相比于 M6 硅片,G12 硅片的组件功率高出了 100W,大幅降低了下游支架、线缆及逆变器的单瓦成本。但较大的 尺寸也对硅片和电池的良率带来了一定的挑战,另外在电池的制作环节以及组件的安装 环节,也均因 G12 的大尺寸而受到了一定的影响。2020 年 6 月,阿特斯、江苏润阳悦达、江苏中宇、晶澳、晶科、隆基和潞安等 7 家光伏 企业联合发布了《关于建立光伏行业标准尺寸的联合倡议》,建议建立硅片尺寸为 182mm*182mm(M10)的行业标准,并倡导行业标准组织将该尺寸纳入标准规范文件。 而随后在 11 月,天合光能、东方日升、阿特斯、环晟、通威、润阳、中环和上机数控等 8 家企业则发布了《关于推进光伏行业 210mm 硅片及组件尺寸标准化的联合倡议》,建 议在 210-220mm 尺寸范围内,选择 SEMI 标准中确定的硅片尺寸,即将 210+/-0.25mm 作为唯一尺寸,同时依照该硅片尺寸修订SEMI以及光伏行业协会已有的组件尺寸标准。根据 CPIA 预测,166mm 尺寸市占率将在 2021 年达到最大,182mm 和 210mm 二 者市占率合计或将占据半壁江山,此后成为市场主流。2020 年市场上硅片尺寸种类多样, 包括 156.75mm、157mm、158.75mm、166mm、182mm、210mm 等,且各占有一定 的市场份额。其中,158.75mm 和 166mm 尺寸合计占比达到 77.8%,158.75mm 是现 有电池生产线最易升级的方案,而 166mm 是现有电池产线可升级的最大尺寸方案,因 此将是近 2-3 年的过渡尺寸;156.75mm 尺寸(包括 157mm)由 2019 年的主流尺寸下 降为 17.7%,预计在 2022 年左右被淘汰;2020 年,182mm 和 210mm 尺寸合计占比约 4.5%,但在 2021 年其占比将快速扩大,或将占据半壁江山,且呈持续扩大趋势。当前,天合光能和环晟已于 2020 年上半年生产出了 G12 硅片。下半年晶科能源、隆基 股份和晶澳科技也相继产出了 M10 组件。然而受到认证、运输、玻璃产能、配套设备等 影响,大尺寸组件的产出无法快速提升。预计 2021 年硅片的市场份额会以 M6 尺寸为 主,2022-2023 年会以 M10 尺寸为主,到 2024-2025 年会以 G12 尺寸为主。硅片的大尺寸化不仅为硅片设备,也为电池和组件设备带来了更新需求。其中,在硅片 的长晶环节,现存的 G1 和 M6 单晶炉需通过零部件改造,即换大的热场来适配 M10。 而若要生产 G12 硅片,则需进行设备的更新。对于 PERC 电池片而言,其生产设备,如 扩散炉、PECVD 设备、丝网印刷设备及分选机等无法兼容 210mm 尺寸,因此需要进行 设备的更新。对于组件环节而言,其核心设备串焊机和层压机均无法兼容 210mm 尺寸, 也需对设备进行更新。未来随着大硅片时代的到来,光伏中下游产业链将发生大规模的 设备更新及存量替换需求。另外,薄片化有利于降低硅耗和硅片成本,硅片厚度越薄,单瓦的硅耗越低。目前硅片 切片技术已完全能满足薄片化的需要,但硅片厚度还要满足下游电池片、组件制造端的 需求,因为硅片厚度会对电池片的自动化、良率以及转换效率产生影响。2020 年,多晶 硅片平均厚度为 180μm,P 型单晶硅片平均厚度在 175μm 左右,N 型硅片平均厚度为 168μm,较 2019 年基本持平。目前,用于 TOPCon 电池的 N 型硅片平均厚度为 175μm, 用于异质结电池的硅片厚度约 150μm,用于 IBC 电池的硅片厚度约 130μm。随着硅片 尺寸的增大,硅片厚度下降速度将减缓。3.2.4 硅片设备市场空间测算:2021 年全球单晶硅片设备总空间为 203.98 亿元根据 CPIA 的预计,2020 年全球光伏新增装机量将达 130GW,同比提升 13.14%。在乐 观情况下,预计 2021 全球光伏新增装机量为 170GW,同比增长约 30%。因此,假设自 2021-2023 年,光伏新增装机量年增长率为 30%,在此基础上,我们预计 2021-2023 年全球硅片设备空间为 214.72、257.30 和 362.28 亿元。硅片产能利用率:2019 年全球新增装机量为 114.9GW,硅片产能为 185.3GW,因 此产能利用率为 62%。单晶硅片渗透率:根据《中国光伏产业发展路线图(2020 版)》,2020 年我国单晶 硅片(P 型+N 型)市场占比为 90.2%,2021 年预计单晶硅片市占率为 97%,2023 年为 98%,因此假设 2021-2023 年单晶硅片渗透率为 97%、97.5%和 98%G12 的新增渗透率:假设从 2021 到 2023 年,每年产能缺口中有 20%、30%、40% 是 G12 硅片的扩产规模。G12 替换比例:通过 CPIA 得知,在 2020、2021 和 2023 年,G12 的市场占比为 2%、22%、42%,假设 2022 年为 32%,通过倒推计算 G12 替换比例。非 G12 单晶硅片单位投资成本:隆基股份在 2020 年 4 月发布了《公开发行可转换 公司债券申请文件反馈意见的回复》,其中银川年产 15GW 的单晶硅棒、硅片项目 的生产设备和工具器具的购置费用达 36.35 亿元,由此得出单 GW 的设备和工具器 具费用为 2.42 亿元。假设自 2021-2023 年,投资成本每年下降 5%。G12 单晶硅片单位投资成本:京运通在 2020 年 6 月发布了《2020 年度非公开发行 A 股股票募集资金使用的可行性分析报告》,其中乌海 10GW 高效单晶硅棒项目的设备购置费为 18.05 万,由此得出单 GW 设备价值为 1.8 万元。假设自 2021-2023 年,投资成本每年下降 5%。3.3 电池片:异质结降本增效提升设备需求新空间2020 年,全国电池片产量约为 134.8GW,同比增长 22.2%。国内排名前五企业产量 占国内电池片总产量的 53.2%,其中前 4 家企业产量超过 10GW。从生产布局来看,2019 年的电池片产能仍然集中在亚洲地区,产能约为 208.3GW,占 全球的 98.8%,亚洲产能主要集中在中国大陆地区,达 163.9GW,占全球总产能的 77.7%。 而在产量方面,中国大陆地区产量为 108.6GW,同比增长 27.8%,占全球总产量的 77.5%。 在光伏电池片产能产量环节,我国的龙头地位得以进一步确认。从我国的出口区域来看,2019 年亚洲是我国电池片的主要出口区域,占 81%,其中主 要原因在于下游组件产能相对集中在亚洲区域。此外,随着 2017 年 Solar World 的破 产,欧洲地区电池片产能相对较低,较为依赖我国进口。而美洲地区虽然只有美国有少 量电池片产能,但美国受到关税等原因的限制,仅有少部分电池片从中国大陆进口(3%)。从主要出口国家来看,2019 年我国对前十大市场电池片出口额约 12.5 亿元,占电池 片总出口额的 85%。其中,对韩国、越南、印度和土耳其的电池片出口额超过 1 亿美 元,约占电池片出口总额的 2/3。2019 年,韩国成为了我国最大的电池片出口国,出口 额约 4.43 亿美元,同比增长 1.8 倍,出口量约 3GW。出口到越南的电池片总额为 2.04亿美元,同比增长近 4 倍,出口量约 1.4GW。而印度的出口地位从首位降至第三位,出 口额为 1.67 亿美元,同比下降了 21.6%,出口量为 1.2GW。 根据基体材料的不同,太阳能电池可以分为有机和无机太阳能电池,而无机太阳能电池 可分为晶体硅太阳能电池和薄膜太阳能电池。前者包括单晶硅和多晶硅太阳能电池,后 者包括非晶硅太阳能电池、碲化镉太阳能电池以及铜铟镓硒太阳能电池等。从 20 世纪 70 年代中期开始,地面用太阳电池逐步进入商品化,晶体硅作为基本的电 池材料占据着统治地位。从固体物理学角度出发,硅不是最理想的光伏材料,这主要是 因为硅是间接能带半导体材料,其光吸收系数低。因此研究其他光伏材料成为了一种趋 势。其中化合物薄膜电池如碲化镉(CdTe)和铜铟硒(CuInSe2)被认为是两种前景较为 光明的光伏材料,也取得了一定的研究进展,但距离大规模生产还有很长的一段路要走。当前市场上以晶体硅太阳电池为主,主要包括单晶硅太阳电池和多晶硅太阳电池。在 2019 年,单晶硅电池的市场占比首次超越了多晶硅电池。在晶体硅太阳电池中,存在 P 型电池和 N 型电池,P 型电池制作工艺简单成本较低,是目前主流的单晶电池路线, 其中包括 PERC 电池等,而 N 型电池少子寿命大,电池效率可以做得更高,如 N-PERT 和 HJT 等。当前薄膜电池的技术还不够成熟,尚无法大面积普及该技术。3.3.1 晶硅太阳电池演变历史:PERC 电池为当下主流,未来异质结电池将持续发力电池片环节的主要核心是提升光电转换效率,目前影响晶体硅电池转换效率的原因主要 来自光学损失以及电学损失。其中包括减小入射光源照在电池片表面后的反射、尽可能 让光源在电池片内留驻更长时间以及降低电阻损耗等。总体来看,当前晶硅电池经历了 三大平台级技术。先是最初的铝背场 BSF 电池,在 2015 年之前,它是最主流的电池, 市占率超过了 90%。随后通过改进形成了钝化发射极与背面接触 PERC 电池,与铝背 场电池相比,其只新增了两道工序,分别为背面沉积钝化膜和背面开槽。当前,随着异 质结 HJT 电池技术的发展,晶硅电池迎来了第三次技术革命。2020 年,我国新建量产 线仍以 PERC 电池产线为主,占比达 86.4%,较 2019 年的 65%提升了 21.4 个百分点。 随着国内户用项目的产品需求开始转向高效产品,原本对常规多晶产品需求较高的印度、 巴西等海外市场也因疫情导致需求量减弱,2020 年常规电池片(BSF 电池)市场占比 下降至 8.8%,较 2019 年下降了 22.7 个百分点。N 型电池(主要包括异质结电池和 TOPCon 电池)成本相对较高,量产规模仍较少,目前市场占比约为 3.5%,较 2019 年小幅提升。当前主流的 PERC 电池的生产环节主要为清洗制绒、扩散制结、刻蚀、制 备减反射膜、开槽、丝网印刷、烧结和测试分选。3.3.2 异质结电池的降本之路:设备成本已降为 4.5 亿元/GW,材料降本在于降银耗未来若 HJT 电池的性价比高于 PERC 电池和 TOPCon 电池,则将带来 HJT 技术路线 的快速发展,又因 HJT 与传统设备不兼容,因此 HJT 路线的爆发必将带来一场大规模 的设备更新需求。当前,异质结电池产能受限的主要原因在于,相对于其他路线而言,异质结电池生产成本较高,因此还不具有太高的性价比。在 HJT 电池片生产过程中,可 分为四个处理步骤:清洗制绒、非晶硅薄膜沉积、制备 TCO 薄膜和电极金属化。因此 HJT 的降本之路可以从设备和材料入手。3.3.3 光伏电池片设备市场空间测算:2021 年全球电池片设备总空间为 194.67 亿元 根据 CPIA 的预计,2020 年全球光伏新增装机量将达 130GW,在乐观情况下,预计 2021 全球光伏新增装机量为 170GW。类比于硅片设备空间测算,假设自 2021-2023 年,光 伏新增装机量年增长率为 30%,在此基础上,我们预计 2021-2023 年全球电池片设备 空间为 194.67、197.35 和 239.44 亿元。晶硅电池片产能利用率:2019 年全球新增装机量为 114.9GW,电池片产能为 210.9GW,因此产能利用率为 54.5%。TOPCon、HJT 以及 PERC 电池片市场占比:均根据 CPIA 发布的《中国光伏产业 发展路线图(2019 版)》和《中国光伏产业发展路线图(2020 版)》得出。TOPCon、HJT 以及 PERC 电池片单位设备投资额:2020 年 TOPCon 和 HJT 以及 2020-2023 年 PERC 电池片单位设备投资额根据《中国光伏产业发展路线图(2020 版)》得出,其中 2020 年 TOPCon 电池线设备投资成本约 27 万元/MW,异质结电 池设备投资成本 45-55 万元/MW,取平均值 50 万元/MW。2020-2023 年 PERC 产 线的投资成本为 22.5、20.5、19.5 以及 18.5 万元/MW。假设自 2021-2023 年, TOPCon 和 HJT 电池片单位设备投资额以每年 0.3 和 0.5 万元/MW 的速度下降。3.4 组件:多主栅半片技术发展迅猛,叠瓦技术降本为主2020 年,全国组件产量达到 124.6GW,同比增长 26.4%,以晶硅组件为主。国内排 名前五企业产量占国内组件总产量的 55.1%,其中前三家企业产量超过 10GW。2019 年,晶硅组件的市场占比达 95.6%,薄膜组件的市场占比为 4.4%。从产能布局来看, 2019 年亚洲地区的产能约占全球总产能的 95.1%,同比上升 1.7 个百分点。其中中国大 陆地区的产能占比达 69.2%。2020 年,我国组件出口主要国家排名前五的分别为荷兰、越南、日本、巴西和澳大利 亚,占比为 17.4%、14.4%、9.1%、6.0%和 5.8%。其中多数传统市场依然保持活力不减,部分市场受疫情影响有所下降,如印度、墨西哥和乌克兰等。而智利受益于多 个大型电站开标拉动了市场需求,使其成为了我国出口前十国家。在 2019 年,组件产能和产量排名前五的企业分别为晶科能源、晶澳科技、韩华 Q-Cells、 阿特斯和隆基股份,除了韩华 Q-Cells,其余四家均为中国企业。3.4.1 组件制作流程:电学优化为降本主要方向由于单片太阳电池输出电压较低,加之未封装的电池由于受环境影响电极较易脱落,因 此必须将一定数量的单片电池采用串并联的方式密封成光伏组件,以避免电池电极和互 连线受到腐蚀。光伏组件由太阳能电池片或由激光切割机/钢线切割机切割开的不同规格 的太阳能电池组合在一起构成,通过将电池片加以串联获得高电压,加以并联获得高电 流,再通过二极管(防止电流回输)来输出电压电流。组件的生产流程包括以下 10 个步骤,分别为电池测试、正面焊接、背面串接、层压敷设、组件层压、修边、装框、焊接接线盒、高压测试和组件测试。组件环节主要是通过提高输出效率来降低成本,其中包括三个方向:光学优化(如使用 透光性更高的镀膜玻璃、反射性更强的背板)、电学优化(如使用多主栅、半片及叠瓦技 术)和结构优化(如采用无框及双面玻璃等结构)。当前,电学优化是组件环节降本的主 要方向。3.4.2 光伏组件设备领域的发展趋势:多主栅、半片和叠瓦组件份额将趋于上升1)多主栅组件市场份额趋于上升多主栅技术通过增加电池片上主栅数量,大幅降低了主栅的宽度,从而降低了银浆使用 量。而主栅宽度的降低也减少了对受光区域的遮挡,提升了受光面积。此外,多主栅技 术还能使电池片的电阻和电流分布更加均匀,降低了阻抗损失,也降低了隐裂和断栅等 负面影响。以 5 主栅电池组件为例,其主栅宽度为 1mm,而多主栅电池组件的主栅可窄 至 0.1mm,可大幅降低银浆耗量。随着工艺技术的优化和设备更新,多主栅电池组件的据 TaiyangNews 公开数据,电池片数量和主栅数量均会影响组件功率。对于泰兴中智 而言,在电池片尺寸和数量一定的情况下,9 主栅组件的功率为 345W,高于 5 主栅组件 功率。对于东方日升和 REC 而言,在电池片尺寸和主栅数一定的情况下,电池片数量较 高的组件,其功率也较高。而因为组件效率取决于组件功率和组件面积,随着电池片数 量的增多,组件效率和面积均得以增加,因此电池片数量与转换效率没有明显的正负相 关关系。因此提高组件效率可从提高主栅数量入手。在不影响电池遮光面积及串联工艺的前提下,提高主栅数目有利于缩短电池片内电流横向收集路径,同时减少电池功率损失,提高电池应力分布的均匀性以降低碎片率,提高 导电性。2020 年,随着主流电池片尺寸增大,9 主栅及以上技术成为市场主流,相较 2019 年上升 46.1 个百分点至 66.2%,预计到 2030 年,9 主栅及以上电池片市场占有率将持 续增加。其他主栅技术包括 MWT、无主栅、IBC 等。2)半片和叠瓦组件市场占有率趋于上升半片技术是通过使用激光切割法,沿着垂直于电池主栅线的方向,将标准规格电池片切 成相同的两个半片电池片后进行焊接串联的技术。这样做可以在不改变电压的情况下降 低电池组件内部电流,从而降低焊带或导电胶的功率损耗。此外,半片技术也可在提高 电池组件功率的同时减少使用过程中产生的热斑效应。叠瓦技术则通过优化组件结构,减少了组件的内部损耗,从而提高了组件的输出功率。 该技术是将电池片切片后,按照叠瓦的设计将一个切片电池的边缘覆盖在另一个切片的 边缘上,这样可让前后两片电池无间隙,一方面充分利用了组件上有限的受光面积,输 出更高的功率,另一方面也使得封装过程中功率损失最小,有效降低了反向电流所产生 的热斑效应的影响,具有良好的可靠性。叠瓦电池组件原本主要面向日本等市场,使用 导电胶作为连接,因此其成本也较高。2020 年,半片组件市场占比反超全片组件,占据了主要的市场份额,占比达 71%,同 比增加 50.1 个百分点。由于半片或更小片电池片的组件封装方式可提升组件功率,预 计未来其所占市场份额会持续增大。相较叠瓦组件而言,半片在技术上更易控制,设备 投资门槛也较低,因此随着不少厂商导入半片电池组件,该技术将很快成为主流产品之 一。且半片或更小片电池组件渗透率的提升也将带动激光划片机和串焊设备需求的提升。 而叠瓦电池组件则因技术难度较大,资金门槛较高,因此在短期内难以形成规模。但根 据 CPIA 预测,从长远视角来看,尽管叠瓦技术发展速度较多主栅和半片技术慢,但市 场份额仍会逐年增长至稳定水平。 根据 2021 年 1 月东方日升发布的《创业板向不特定对象发行可转换公司债券募集说明 书》的披露,当前相同装机容量的叠瓦组件所需的设备投资大约为 1.32 亿元/GW,远 高于常规组件的设备投资。其中划片机和叠瓦串焊机为新增工艺,排版机和汇流焊机为 调整工艺。在所有设备投资中,价值量较大的有叠瓦串焊机的 0.38 亿元/GW 和串焊机 0.19 亿元/GW。在叠瓦组件产线中,金辰股份可实现多道工艺,几乎覆盖全产线。3.4.3 光伏组件设备市场空间测算:2021-2023 年全球组件设备总空间为 194.03 亿 元根据 CPIA 的预计,2020 年全球光伏新增装机量将达 130GW,在乐观情况下,预计 2021 全球光伏新增装机量为 170GW。类比于硅片和电池片设备空间测算,假设自 2021-2023 年,光伏新增装机量年增长率为 30%,在此基础上,我们预计 2021-2023 年全球组件 设备空间为 52.25、62.66 和 79.12 亿元,三年组件空间可达 194.03 亿元。组件产能利用率:2019 年全球新增装机量为 114.9GW,组件产能为 218.7GW,因 此产能利用率为 52.5%。叠瓦组件市场占比:根据 CPIA 发布的《中国光伏产业发展路线图(2019 版)》和 《中国光伏产业发展路线图(2020 版)》得出。叠瓦组件单位投资成本:东方日升在 2021 年 1 月发布了《创业板向不特定对象发 行可转换公司债券募集说明书》,其中在东方日升新能源股份有限公司年产 2.5GW 高效太阳能电池中披露了组件生产设备投资成本约为 1.32 亿元/GW,并公布了各产 线的投资额,其中划片机、叠瓦串焊机、串焊机、排版机、汇流焊机、层压机和自 动化的投资额占比分别为 8.50%、29.13%、14.56%、3.28%、7.28%、16.02%和 16.69%。假设 2021-2023 年,组件设备的投资成本将每年下降 5%。非叠瓦组件单位投资成本:根据《中国光伏产业发展路线图(2020 版)》,2020 年 组件设备投资额为 6.3 万元/MW,在 2021-2023 年,投资额预计将达到 6.0、5.8 和 5.6 万元/MW。横店东磁在 2016 年 1 月发布的《年产 500MW 高效单晶电池片和 500MW 高效组件项目可行性研究报告》中披露,在组件设备成本中,自动串焊机、 自动排版机、双腔层压机设备的投资额占比分别为 19.15%、5.24%和 11.78%。详见报告原文。(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)精选报告来源:【未来智库官网】。

可谓有矣

可谓有矣光伏行业深度报告:多晶硅供需反转,国内龙头尽享红利

如需报告请登录【未来智库】。1、 多晶硅产业曲折前行,边际产能成本决定价格1.1 多晶硅是光伏重要上游,产业发展曲折前行 多晶硅是光伏行业的重要上游环节。光伏产业链大致可分为上游多晶硅、硅片,中游电池片、组件,以及下游光伏发电系统三大环节。其中,多晶硅作为光伏产品制造的基础原材料,具有产能投资金额大、技术工艺复杂、投产周期长等特点,且具备较高的进入壁垒,行业附加值较高。多晶硅按照产品纯度的不同,可分为工业硅、冶金级多晶硅、太阳能级别多晶硅、及电子级别多晶硅。用于光伏生产的是太阳能级多晶硅,一般纯度在 6N~9N 之间,国标根据具体的参数差异将太阳能级多晶硅分为太阳能一级、太阳能二级、太阳能三级。电子级别的多晶硅对于产品纯度要求更高,一般要求 9N 以上,应用于电力电子上的硅材料纯度要求更高,通常要求纯度达到 11N 以上。太阳能级多晶硅处于晶硅光伏产业的上游环节,多晶硅料经过融化铸锭或者拉晶切片后,可分别做成多晶硅片和单晶硅片,进而用于制造晶硅电池。我国多晶硅产业发展至今,现已占据全球领先地位,大致经历了 5 个阶段: 第一阶段(1957-1997 年):萌芽摸索期。我国早期的多晶硅工艺研究源于 20 世纪50 年代,1955 年北京有色金属研究总院在缺少技术和资料的情况下,自行摸索锌还原四氯化硅工艺(杜邦法)和氢还原四氯化硅工艺(贝尔法)。此后,739厂、740 厂和 741 厂发展成为我国三大硅材料生产基地。彼时,多晶硅厂生产规模较小、工艺技术落后、消耗大、成本高,全国的多晶硅总产能始终在年产数十吨的规模徘徊。第二阶段(1997-2005 年):产业化起步期。自 1996 年开始,在国家经贸委的支持下,峨眉半导体厂开始 100 吨/年多晶硅产业化关键技术研究。2002 年四川新光开工建设国内首条千吨级多晶硅生产示范线,2005 年洛阳中硅投产 300 吨多晶硅产业化项目,标志着我国打破国外的技术封锁,形成多晶硅规模化生产技术体系。第三阶段(2005-2009 年):蓬勃发展期。2005 年之后,受太阳能级多晶硅市场需求影响和在多晶硅生产线示范项目的带动下,国内资本开始大举进入多晶硅领域,多晶硅产业规模迅速扩大,年产量从两三百吨发展至两万吨,使得我国光伏产业原材料的自给率由几乎为零提高至 50%左右,摆脱了光伏产业原材料依赖进口的局面,为产业健康发展奠定了基础。同时,国内多晶硅生产技术实现快速突破,采用改良西门子法的企业基本掌握千吨级规模化生产关键技术,关键设备的国产化进程加速,生产工艺不断优化,大规模化生产的稳定性逐步提高。第四阶段(2009-2013 年):市场调整期。在多晶硅利润率大增的情况下,各路资本涌入多晶硅投资领域,使多晶硅产能虚增。2009 年“国发 38 号文”,将多晶硅行业定为产能过剩行业,加上国外倾销压制和信贷紧缩使我国多晶硅产业陷入泥潭。至 2013 年上半年,全国在产的多晶硅企业仅为 7 家,多数产能在 1000 到 3000 吨之间的多晶硅工厂倒闭。第五阶段(2013 年至今):领先全球期。2013 年,国务院出台《关于促进光伏产业健康发展的若干意见》,并发文将多晶硅从产能过剩行业中摘除,国内光伏市场开始规模化扩大,再加上我国相继对美、韩、德等出台多晶硅反倾销、反补贴等政策,我国多晶硅产业迎来黄金发展期。国内多晶硅市场需求开始扩大,产品价格也逐步提升,国内多家多晶硅企业开始复产。同时,多晶硅生产布局更加优化,逐步往能源价格洼地如西北等地区转移,生产设备也更为先进。2019 年,全国多晶硅产量达 34.2 万吨,市场占比达 66.9%,产能总规模达 45.2 万吨,占比达 69.2%,连续 7 年产量位居全球首位。1.2 改良西门子法占据主流,流化床法尚未大规模应用 多晶硅制备工艺主要分为三氯氢硅西门子法和硅烷流化床法,产品形态分别为棒状硅和颗粒硅。当前主要的多晶硅生产技术主要有三氯氢硅西门子法和硅烷流化床法,其中三氯氢硅西门子法生产工艺相对成熟,2019 年采用此方法生产出的棒状硅约占全国总产量的 97.5%,预计未来仍将是主流生产工艺。但 N 型电池的发展将扩大颗粒硅的市场需求, 一旦颗粒硅解决生产稳定性、一致性、规模化以及产品质量的问题,不排除颗粒硅市场份额会出现快速增长。改良西门子法为当前多晶硅制造主要工艺。自 1957 年西门子发应用于多晶硅的生产以来,经过了 60 多年的持续改良,是目前生产多晶硅最为成熟的工艺。改良西门子法在安全性上远超硅烷法,短期内其生产成本也低于硅烷法。此外,改良西门子法能够生产 9N-12N 的高纯度多晶硅,兼容太阳能级和电子级产品生产。综合来看,在其他技术没有重大突破的前提下,改良西门子法有望在较长时间内保持其竞争优势。改良西门子法实现了生产过程的闭路循环。改良西门子法的工艺流程为:氯气和氢气合成氯化氢(或外购氯化氢);工业硅粉与氯化氢在合成流化床中合成 TCS气体;将 TCS 与高纯氢气送入还原炉中,经化学气相沉积反应生产高纯多晶硅。改良西门子法的闭路循环体现在:将还原炉还原过程中产生的污染副产品四氯化硅送到氢化反应环节将其转化为 TCS,进而实现循环利用。改良西门子法中,多晶硅还原炉是最重要的核心设备,改良西门子法可通过采用大型还原炉,降低单位产品的能耗。流化床法尚未大规模应用。流化床法工艺的核心是硅烷气体在流化床反应器中直接分解为颗粒状的多晶硅产品。流化床法目前市场份额远小于西门子法,国外仅有 REC 和 MEMC(保利协鑫收购)有成熟应用,但面临参数不达标和成本过高问题。国内进行投入研发的企业如陕西天宏进展较为缓慢,保利协鑫已取得技术突破,实现商业化生产,目前处于客户试用阶段,行业整体仍未实现大规模应用。1.3 成本分拆:电力成本比重最高,其他成本仍有下降空间 改良西门子法生产多晶硅成本中,电力、原材料、折旧占大头。在当前主流多晶硅生产法-改良西门子法的生产成本中,电力成本、原料成本和折旧成本是主要部分,三者合计占到总成本的 80%左右,其中电力成本占比最大,占比 35%;硅粉成本占比 30%;折旧成本占比达 15%。因而,电力、原材料、折旧成为降低多晶硅生产成本的主要领域。目前国内先进产能综合现金成本在 3 万元/吨,生产成本在 4 万元/吨,综合成本在 5 万元/吨。国内厂商凭借低成本电力资源,以及对工艺的持续改进与精细化管理,产品竞争力不断增强,与海外企业相比具有较为明显的成本优势。目前,国内先进多晶硅产能综合现金成本在 3 万元/吨左右,生产成本在 4 万元/吨左右,综合成本在 5 万元/吨左右。布局低电价洼地降低电力成本。电力成本在多晶硅成本中占比达 35%,是降低生产成本的关键。降低电力成本包括降低电价和综合电耗两方面。降低电价成本的效果十分直接显著,近年来,国内多晶硅主要生产企业纷纷将产能向新疆、内蒙古、四川等低电价地区转移,预计未来三大地区的产能集中度达到 88.7%,未来多晶硅产能仍有向具有电价优势地区转移的趋势。综合电耗逐渐降低,未来仍有下降空间。综合电耗是指工厂生产单位多晶硅产品所耗用的全部电力,包括合成、电解制氢、精馏、还原、尾气回收和氢化等环节的电力消耗。2019 年,全国多晶硅平均综合电耗已降至 70kWh/kgSi。未来随着生产装备技术提升、系统优化能力提高、生产规模增大等,预计至 2025 年还有 5%以上的下降空间。硅单耗稳步下降。硅单耗指生产单位高纯硅产品所耗费的硅量,主要包括合成、氢化工序,外购硅粉、三氯氢硅、四氯化硅等含硅物料全部折成纯硅计算,外售氯硅烷等按含硅比折成纯硅计算,从总量中扣除。2019 年,行业硅耗在 1.11kg/kg-Si水平,基本与 2018 年持平。随着氢化水平的提升,副产物回收利用率的增强,预计到 2025 年将降低到 1.06kg/kg-Si。技术工艺提升以及规模效应促进设备投资成本下降。随着生产装备技术的进步、单体规模的提高和工艺水平的提升,三氯氢硅西门子法多晶硅生产线设备国产化覆盖率不断提升,设备投资成本逐年下降。同时多晶硅企业对各个环节进行系统整合,充分发挥单体装置的能力,现已基本掌握单线万吨级多晶硅生产技术。2019年投产的万吨级多晶硅生产线设备投资成本已降至 1.1 亿元/ 千吨的水平。预计到 2020 年,千吨投资可下降至 1.04 亿元。人均产出量快速提升,单位人工成本降低。随着多晶硅工艺技术瓶颈不断突破,工厂自动化水平的不断提升,多晶硅工厂的人均产出也快速提升。2019 年多晶硅生产线人均产出量为 35 吨/年,同比增长 25%。随着国内智能制造水平的提升,以及多晶硅单线生产规模的增大,未来多晶硅工厂的人均产出量将保持稳定提升,到 2025 年提高到 50 吨/年。1.4 定价逻辑:供需切换价格坍塌,边际成本决定定价 回顾历年光伏多晶硅价格走势,大致经历了暴力拉升-价格坍塌-震荡下跌三个阶段,其中 2008-2009 是光伏多晶硅供需切换引发价格坍塌的历史拐点。 阶段 1:需求刺激价格暴涨。自 2005 年以来,受西班牙、德国等欧美国家太阳能电池优惠政策刺激,海外太阳能电池需求呈爆炸式增长,从而导致全球性多晶硅原料缺乏,多晶硅价格出现暴涨,每公斤价格超过 400 美元,2008 年最高时甚至达到 500 美元/公斤。据统计,2005 年,中国多晶硅总产量仅 60 吨,2006 年也只有 287 吨。太阳能光伏企业出现使得市场需求缺口达数万吨。多晶硅作为紧缺产品受到太阳能光伏企业抢购,价格飙升更吸引了企业狂热投资多晶硅产业。阶段 2.1:暴利推动产能扩张。2008 年,“拥硅为王”时代出现,一箱 30 公斤多晶硅售价高达 10 万元,利润 10 倍以上,很多企业靠投资多晶硅大幅盈利。2007年 11 月入主新光硅业的川投能源,2008 年新光硅业为其贡献了 3.14 亿元利润,占川投能源全部净利润 82.38%,远超过川投能源自身主营业务。巨大财富效应让中国企业纷纷投身于光伏产业,2006 年,由亚洲硅业青海新能源集团共同出资,西宁东川工业园开工建设年产1000 吨多晶硅生产线;随后,南玻集团 5000 吨多晶硅项目、江苏大全 6000 吨项目、通威集团 1 万吨项目、爱信硅科技 1 万吨项目、亚洲硅业 6000 吨项目、大陆产业投资集团 1 万 8000 吨项目等纷纷上马。中国电子材料行业协会报告显示:截至 2009 年 6 月,中国有近 50 家公司正建设、扩建筹建多晶硅生产线,已有 19 家企业多晶硅项目投产,产能规模达到 3 万吨/年,另有 10 多家企业新建、扩建多晶硅项目,10 多家计划筹建,全国总规划产能预计到 2010 年将超过 10 万吨,总投资超过 1000 亿元。作为对比,2008 年中国多晶硅总需求量 1.7 万吨,如果到 2010 年能够兑现 10 万吨以上计划产能,将超过全球需求量 2 倍以上。阶段 2.2:供需反转价格崩塌。2008 年金融危机爆发后,欧洲国家纷纷取消太阳能补贴,国外多晶硅订单锐减,需求明显减少导致多晶硅价格大幅下滑。另一方面,由于很多企业投资多晶硅只看中短期暴利而盲目投资,多晶硅提纯核心技术掌握于美国、日本、德国等少数国家厂商之手,中国很多多晶硅企业只赚取了加工费,且生产成本非常高。国内企业生产 1 公斤多晶硅平均成本约为 80 美元,而国外厂商成本只有 25 美元。多晶硅需求锐减以及产能急剧扩张,导致很多企业面临亏损境地。受供需反转影响,多晶硅价格从 2008 年最高 500 美元/公斤,降至 2019 年中的每公斤六七十美元,国内多晶硅企业受到极大冲击。阶段 3:晶硅电池路线确立,技术日趋成熟,边际成本决定价格。随着全球经济回暖,多晶硅市场需求有所回升,价格开始回暖。但由于多晶硅产能的持续释放以及全球光伏增长需求放缓,多晶硅价格继续下跌至 2011 年底的 30 美元/千克。多晶硅价格的暴跌致使晶硅电池的路线得以确立。此后阶段,国内多晶硅生产工艺日趋成熟,国内外龙头企业生产技术水平差距不大,产品同质性较高,企业盈利能力主要取决于成本,多晶硅的价格主要由边际供给的现金成本决定。新产能成本大幅下降,高品质硅料稀缺,龙头企业优势明显。 回溯最近一轮多晶硅价格周期,2017 年光伏市场火热,推动多晶硅现货价格从2017 年 4 月 12.79 美元/kg 提升至 2018 年 1 月 17.83 美元/kg,随后多家硅料龙头企业相继宣布扩产计划。但由于 531 政策影响,2018 年光伏装机不及年初预期,且后续新增低成本产能阶段性释放,导致行业长期处于供过于求的阶段,多晶硅价格自此开始进入震荡下跌区间。当前阶段,随着疫情影响逐步消退,下半年需求逐步释放,且全球单晶占比逐步上升,高品质硅料需求提升,多晶硅有望迎来供需反转,市场价格迎向上拐点。近期,多晶硅市场价格呈明显上涨走势,包括复投料、单晶致密料、菜花料、多晶免洗料价格都有不同程度上涨,主要受下游硅片订单需求增加,硅料供应偏紧所致。我们预计,本轮多晶硅价格涨价,主要受供需反转所致,价格上涨具备一定延续性。且下游硅片产能扩产较快及光伏终端需求边际向好,供给端硅料产能短期扩张弹性有限,多晶硅价格目前尚处于底部空间,向上弹性可观。具有成本优势的龙头企业,有望迎来量利齐升的高增长。随着新产能持续爬坡优化,龙头厂商生产成本优势将进一步得到提升。一方面受益于新疆,内蒙古,四川等地区新产能所在地的低电价,使得多晶硅主要生产成本电力成本大幅下降;另一方面,龙头企业设备制造和生产工艺持续优化,成本管控能力不断提升。随着多晶硅价格持续回升,具有成本优势的龙头企业有望持续受益。2、 光伏行业:平价市场向好,疫情影响式微2.1 市场端:光伏平价景气回升,全球市场增量巨大 光伏产业兴起于欧洲,后发动力在中国,平价市场在全球。光伏行业发展至今,主要经历了 4 个阶段:发展初期2004-2010年:新增装机量年复合增速达81.0%,主要发展地在欧洲各国。光伏发电大规模产业化兴起于 2004 年欧洲,以德国为首的欧洲各国推出政府补贴政策,推动光伏产业大规模商业化发展。整理期 2011-2013 年:新增装机量年复合增速达 12.8%。欧债危机导致欧洲各国政府开始大幅降低光伏补贴,光伏投资收益率下行导致下游需求减少,早期行业上游快速扩张进一步加剧供需失衡。与此同时,美国、欧洲在 2011、2012 年相继对中国光伏产业发起“双反”调查,致使光伏行业整体打击惨重,2012 年全球光伏新增装机量首次下滑。成长期 2014-2018 年:新增装机量年复合增速达 22.1%,主要发展地在中国。2012年,中国为应对美、欧“双反”调查、加大光伏应用补贴力度,发布《太阳能发电发展十二五规划》,并于 2013 年 7 月正式发布《国务院关于促进光伏产业健康发展的若干意见》,明确电价补贴标准和补贴年限。至此,中国接替主导光伏产业发展的接力棒,开启光伏产业的第二轮快速成长期。平价期 2019-2025 年:主要发展地在全球。伴随光伏工艺技术的不断进步和成本改善,光伏发电在很多国家已成为清洁、低碳、同时具备价格优势的能源形式,光伏开始进入全面平价期,全球光伏市场有望将开启新一轮稳健增长。2.1.1 全球平价来袭,海外市场火爆 全球平价临近,海外市场持续爆发。近年来,光伏技术进步使得装机成本不断下行,2018 年全球光伏平均装机成本已到 1210.2 USD/kW。装机成本下行带来光伏发电性价比提升,全球平价市场正在逐步扩大。总结近期各地区光伏最低中标价格,光伏发电已经成为越来越多国家成本最低的能源发电方式。与此同时,全球 GW级光伏新增装机市场 2017-2019 年持续增长,分别达 9/11/16 个,2019 年新增国家为位于欧洲的法国、乌克兰、西班牙和位于中东的阿联酋、埃及。全球装机高增长,中、欧、美、印为主力。从各国年光伏新增装机量看,中国、欧盟、美国以及印度贡献主要力量。根据 IEA 及 PV InfoLink 数据,2019 年全球光伏新增装机约为 115GW,其中中国 2019 年光伏新增装机 30.1GW 继续位列全球第一,欧洲、美国以及印度分别以 14%、12%、8%的装机贡献占比位列其后,前四合计装机占比达 60%。根据全球光伏市场强劲的发展势头,预计 2020 年中、欧、美、印将继续贡献主要力量。疫情短期构成扰动,中长期看海外市场预期乐观:传统市场增长强劲,新兴市场贡献增量明显。疫情对于全球光伏行业短期扰动,但行业中长期增长趋势不变。预期荷兰、德国等欧洲市场以及美国增长动力强劲,南美、中东、北非等新兴市场贡献增量明显,整体海外市场将继续保持高速增长。综合来看,中长期海外市场整体预期仍乐观,疫情稳定后,每年新增装机量有望超过 100GW。2.1.2 国内竞价平稳落地,需求叠加大年将至 2019 年光伏新增装机量下滑,发电占比逐年提升。2019 年虽然我国光伏新增装机再次同比下降,但是新增和累计光伏装机容量仍继续保持全球第一。2019 年,我国新增光伏并网装机容量达到 30.1GW,同比下降 32.0%,其中分布式 12.2GW,集中式 17.9GW。截至 2019 年底,累计光伏并网装机量达到 204.3GW,同比增长17.1%;全年光伏发电量 2242.6 亿千瓦时,同比增长 26.3%,占我国全年总发电量的3.1%,同比提高 0.5pct。竞价机制元年,竞价项目延期并网,户用市场超预期。2019 年我国光伏政策优先支持无补贴平价项目,并对需要国家补贴的项目采取竞争配置方式确定市场规模的管理方式。2019 年补贴竞价项目总额度为 22.5 亿元,竞价最终确定 22.7GW 的装机规模。但因政策出台时间较晚,项目建设时间不足半年,很多项目年底前无法并网,再加上补贴拖欠导致民营企业投资积极性下降等原因,截止 2019 年底竞价项目实际并网量只有目标规模的三分之一。装机结构上,集中式光伏电站新增装机 17.91GW,同比降低 23.1%,其中 12 月地面电站超预期增长,单月并网规模达 9.5GW,占全年 53.0%;分布式光伏新增装机 12.19GW,同比降低 41.8%,其中户用光伏市场发展超出预期,仅用 4 个月完成全年目标,10 月户用装机达到 100 万千瓦,为单月历史最高水平。初始投资成本下降,光伏性价比突显。2019 年我国地面光伏系统的初始全投资成本为 4.55 元/W,较 2018 年下降 0.37 元/W,同比下降 7.5%。其中,组件成本约占投资成本的 38.5%,非技术成本约占 17.6%(不包含融资成本)。未来随着技术进步,组件将成为降低单瓦投资成本的重要一环,其占总投资成本比继续下降,其他成本虽有下降趋势但降幅不大。预计到 2020 年全投资成本可下降至 4.3 元/W。投资成本下行带动光伏平价范围进一步扩大,光伏投资性价比突显。2020 年光伏竞价项目落地,补贴规模仍然可观,年内实现并网预期较强。2020年光伏发电项目建设方案,总体思路、项目管理、竞争配置延续 2019 年政策框架;平价项目 4 月底前报送;补贴预算总额度 15 亿元(户用 5 亿元,竞价 10 亿元)。近期国家能源局公布 2020 年光伏发电项目补贴竞价结果,竞价项目总规模达 25.97GW,符合我们此前 25GW 预期。此外,测算户用补贴项目规模约为 6-7GW,合计补贴对应项目规模约在 32GW 左右,整体补贴项目规模可观。此次竞价项目整体加权平价的度电补贴强度约为0.033元/kWh,较 2019 年0.065元/kWh下降 50%。相较 2019 年,本次项目逾期补贴降低仍维持 0.01 元/kWh,但由于此次度电补贴强度大幅降低,且组件价格下降预期较弱,预计 2020 年竞价项目大部分有望在年底前实现并网。疫情短期扰动抢装行情,不改 2020 光伏大年预期。根据 2019 年光伏发电项目补贴竞价结果,拟纳入竞价补贴项目的总装机容量达 22.7GW,并网延期期限为 2个季度。国家能源局统计数据显示,2019 年全年我国光伏新增装机量为 30.2GW,竞价项目实际并网量约为 7.6GW。延期竞价项目需至 2020 年 3 月底及 6 月底前实现并网。短期疫情或对光伏制造端及物流端产生影响,致使电站建设开工晚于预期,对企业原定电站并网计划恐有扰动。但延期项目均为既定项目,且龙头企业建设积极性较高。结合此次 2020 年光伏竞价项目落地,竞价项目总体规模可观,且年内并网预期强烈。此外,产业链价格下行继续激发平价需求,户用市场发展稳健,继续维持 2020 年光伏装机规模 35-45GW 预期判断,光伏装机大年可期。2.2 疫情对光伏行业影响:短期或构扰动,长期增长无虞2.2.1 原油价格下跌、避险情绪上升,短期压制光伏投资意愿(略)2.2.2 海外影响:疫情或致短期装机受挫,中长期看需求持续向好(略)2.2.3 国内影响:产业链龙头影响有限,继续看好全年装机龙头企业受疫情影响有限,二三线企业加速退场。当前国内疫情基本已经得到控制,从国内光伏制造业看,此次疫情导致部分工厂春节复工时间有所延后,恐对厂家产能爬坡与产品出货产生影响。但我国光伏产业链大多布局于江浙以及西北地区,距此次疫情中心较远,且龙头企业春节停工较少,产能受影响较小,且生产资源和现金充裕。相反,受人员流动和现金流影响较大的小企业产能加速出清。组件出口数据佐证,行业集中度被动提升。组件作为光伏产业链中中小企业参与度最高的一环,行业集中度受此次疫情影响提升显著。从最新组件出口数据看,2020Q1 龙头企业出口集中度 CR5 和 CR10 分别达 52.1%和 72.5%,较 2019 年全年提升 0.66pct 和 0.65pct。在此次疫情影响背景下,行业龙头企业资源调配和贸易渠道掌控方面优势得以突显,二三线企业加速退出市场,行业集中度被动提升。光伏竞价结果落地,大部分项目年内有望实现并网。2020 年 3 月 10 日能源局下发《关于 2020 年风电、光伏发电项目建设有关事项的通知》,总体思路、项目管理、竞争配置延续 2019 年政策框架。2020 年 6 月底,国家能源局公布 2020 年光伏发电项目补贴竞价结果,竞价项目总规模达 25.97GW,符合我们此前 25GW 预期。此次竞价项目整体加权平价的度电补贴强度约为 0.033 元/kWh,较 2019 年 0.065元/kWh 下降 50%。相较 2019 年,本次项目逾期补贴降低仍维持 0.01 元/kWh,但由于此次度电补贴强度大幅降低,且组件价格下降预期较弱,预计 2020 年竞价项目大部分有望在年底前实现并网。户用市场有望继续成为亮点。户用市场发展迅猛,已成为光伏应用市场重要组成部分。2019 年,纳入补贴规模的户用光伏项目总计 5.3GW,较原定计划 3.5GW 提升 51.4%。其中 2019 年户用光伏并网规模达 3.55GW,占全年分布式装机 34.5%。2020 年光伏新政中,户用光伏补贴总额 5 亿元,占总补贴比例从 2019 年的 25%提升至 33.3%。结合近期新版 2020 年光伏项目电价政策中的价格规定,户用光伏度电补贴明确为 0.08 元/千瓦时,测算户用光伏全年新增装机仍然可达 6-7GW,并网规模仍然可观。3、 多晶硅:国产替代加速,供需反转提价,长期格局向好3.1 国内产能崛起,进口替代加速 国内多晶硅产能产量提高,市场份额持续攀升。根据中国光伏行业协会数据,2019年,全球多晶硅产能 65.5 万吨,产量 50.8 万吨,我国多晶硅产能 46.6 万吨,产量 34.2 万吨,同比分别增长 20.4%和 32.0%,国内多晶硅产能和产量占比分别达到 69.0%和 67.3%。2019 年全球生产规模前十大企业中,中国企业多达 7 家。进口依存度下降,国产替代加速。光伏产业链上,除多晶硅料之外的占比均超过70%,国内硅片、电池片和组件的全球份额占比达到 97.4%,78.7%和 71.3%。过去几年海外硅料新增扩产较少,随着我国优质硅料产能的陆续投放,国内多晶硅料进口依存降进一步降低,国内多晶硅料产量占比从 2015 年的 48.5%上升至 2019年的 67.3%,2019 年进口占比也下降到了 30%以下。3.2 短期:行业供需反转,价格触底反弹 供给端:海外高成本产能退出,国内新增产能有限。 全球多晶硅产能根据产能规模和成本,可大致分为三大梯队: 第一梯队:低成本产能,包括东方希望、大全新能源、通威股份、新特能源、新疆协鑫 5 家厂商,预计现金成本在 7 美元/千克以内,2020 年总产能约为 35 万吨,有效产能约为 30 万吨左右。第二梯队:中成本产能,包括徐州协鑫、亚洲硅业、天宏瑞科、马来西亚 OCI和美国瓦克等,现金成本在 8-13 美元/千克之间,有效总产能约为 30 万吨左右。第三梯队:高成本落后产能,主要包括国内规模较小的产能和海外高成本产能,现金成本在 13 美元/千克以上,正陆续停产或退出市场。海外高成本产能退出,国内新增产能有限。2018-2019 年多晶硅价格持续下跌,且国内多晶硅企业的产能逐步扩大,在价格和市场份额的双重挤压下,海外高成本多晶硅加速退出。2020 年初,德国瓦克对多晶硅业务计提 7.6 亿欧元资产减值,并计划将美国 2 万吨多晶硅产线改电子级产线。韩国市场方面,韩华决定退出多晶硅料市场,OCI 计划关停韩国光伏多晶硅产线,仅保留马来西亚 2.7 万吨产能。国内产能方面,硅料行业 C5 格局渐稳固,2019 年底国内在产多晶硅企业数量减少至 13 家,前 5 企业产能占提升至 76.8%。由于新建产能释放周期较长, 2020年国内计划新增产能仅 2 万吨,同时国内二三线企业低效产能不断退出,2020 年产能增长有限,预计 2020 年底国内硅料产能约为 46.6 万吨。需求端:下游单晶硅片企业持续扩张。2019-2020 年单晶硅片企业开始新一轮快速扩张,2020 年硅片产量预期增加在 50GW 以上。本轮新扩产的硅片都是单晶产能,2020 年单晶占比将进一步提升,预计对单晶用料的需求大幅上涨。预计 2020年对单晶硅料的需求在 33 万吨以上,按照国内单晶硅产量占比 70%左右的比例,2020 年单晶硅料产量约为 25 万吨,海外也仅 9 万吨,单晶硅料市场处于紧平衡的状态。光伏行业下半年需求向好,预计全年装机规模在 110-130GW。 海外方面,疫情对上半年海外光伏装机构成短期扰动,2020 年 1-5 月中国组件出口规模达到 26.75GW,出口金额 63.89 亿美元,同比下降 14.79%。但光伏海外市场整体表现出极强的韧性。2 月受国内疫情及春节影响,组件出口达到低谷;3月复工复产情况良好,出口环比提升明显;4、5 月受海外疫情影响,出口数据有所回落,但呈明显缩窄趋势。此外,荷兰、美国、智利、德国等国均实现出口大幅增长。从组件厂商订单新签情况来看,下半年海外市场需求有望持续向好。国内方面,光伏竞价结果落地,总规模达 25.97GW,项目规模可观。此次度电补贴强度大幅降低,逾期补贴降低仍维持 0.01 元/kWh,且组件价格下降预期较弱,预计 2020 年竞价项目大部分有望在年底前实现并网。叠加去年竞价项目抢装及平价和户用市场向好,全年装机预期乐观。供需匹配:阶段性供需不均衡,高品质硅料稀缺。综合来看,上半年受疫情影响,市场整体需求低迷,下游企业硅料库存充足,采购意愿较低,致使多晶硅价格跌幅较大;随着疫情影响逐步消退,下半年需求逐步释放,且全球单晶占比逐步上升,高品质硅料需求提升,多晶硅有望迎来供需反转,市场价格迎向上拐点。预计 2020 年下半年硅料价格中枢在 9$/kg,合理含税价在 70 元/kg 左右,对于具有成本优势的龙头企业而言,有望迎来量利齐升的高增长。3.3 中长期:头部格局稳固,龙头强者恒强 二三线企业加速退出。2018 年-2019 年多晶硅价格大幅下跌,逼近老旧产能成本线,多晶硅落后产能的产品质量、成本、产线安全等均无法与新产线比较,同时有没有资金进行技改或更新设备,选择停产检修的老产能未来复产也更为困难,落后产能面临加速淘汰,头部企业成本优势明显,扩产加速市占率提升。国内头部硅料企业,如通威、大全新能源、新特能源等,近几年扩建了大规模低成本产能,综合成本优势进一步扩大。在海外产能退出和光伏行业巨大发展潜力下,国内厂商市场占有率有望进一步提升。通威股份 2020 年 2 月发布扩产计划,进一步巩固和强化核心竞争力。行业规范标准提高,格局趋于稳定。为控制新上单纯扩大产能的光伏制造项目,引导光伏行业合理健康发展,加快推进光伏产业转型升级,工信部发布了《光伏制造行业规范条件(2020 年本)》(征求意见稿),对项目扩产标准要求大幅提高,多晶硅项目扩产的能耗标准大幅提升,小厂扩产技术层面达标难度较大,政策出台将提升行业集中度,进一步利好龙头企业。4、 重点公司分析(详见报告原文)通威股份,是国内最早进入多晶硅生产领域的企业之一。大全新能源,是国内多晶硅生产的领军企业之一。特变电工,是我国输变电领域的龙头企业,同时积极拓展新能源主业。东方希望,低成本产能快速提升。……(报告观点属于原作者,仅供参考。报告来源:财通证券)如需报告原文档请登录【未来智库】。

然则何如

然则何如光伏行业深度报告:回顾光伏行业变革,展望未来高效之路

如需报告请登录【未来智库】。一、回顾光伏电池行业(一)光伏电池的基本原理 光伏发电的基本原理是利用半导体的光生伏特效应(Photovoltaic Effect,PV),在太阳能电 池内部 PN 结上形成电位差,从而将太阳能转换为电能,因此光伏电池是决定光伏发电效率的核 心器件。光伏电池中的最核心部分是 PN 结,作为光伏电池的基本结构单元,在 P 型(掺硼)半导体 和 N 型(掺磷)半导体的交界面形成。P 型半导体掺杂元素为硼,空穴作为多数载流子(多子) 主要参与导电,电子是少数载流子(少子);N 型半导体掺杂元素为磷,电子作为多子主要参与 导电,空穴是少子。由于半导体内载流子浓度的差异,在 PN 结会形成一个由 N 指向 P 的内电场。当太阳光照 射在半导体表面, PN 结附近的电子吸收能量变为移动的自由电子,同时在原来的位置形成空穴。 自由电子受到内电场的作用会向 N 区漂移,同时对应空穴向 P 区漂移。当连接电池正负极形成 闭合回路时,自由电子受到内电场的力从 N 区经过导线向 P 区移动,在外电路产生电流。根据半导体材料的不同,可以将太阳能电池分为晶硅太阳能电池和薄膜太阳能电池。晶硅电池是研究最早、最先进入应用的第一代太阳能电池技术,按照材料的形态可分为单晶硅电池和多 晶硅电池,其中单晶硅电池根据基体硅片掺杂不同又分为 P 型电池和 N 型电池。目前应用最为 广泛的单晶 PERC 电池即为 P 型单晶硅电池,而 TOPCon、异质结、IBC 等新型太阳能电池技 术主要是指 N 型单晶硅电池。(二)从太空到地面,光伏行业增长了 1500 倍 1839年法国科学家E.Becquerel发现液体的光生伏特效应算起,太阳能电池已经经过了180 多年的漫长的发展历史。1877 年 W.G.Adams 和 R.E.Day 研究了硒(Se)的光伏效应,并制作第 一片硒太阳能电池。我国 1958 年正式开始研发太阳能电池,最初研发出的光伏电池主要用于空间领域。1975 年-1976 年宁波、开封先后成立太阳电池厂,电池制造工艺模仿早期生产空间电池的工艺,太阳 能电池的应用开始从空间降落到地面,但由于产品价格贵地面光伏市场小,20 世纪 70 年代至 20 世纪 90 年代,行业发展几乎停滞。直到 2000 年德国颁布《可再生能源法》带动欧洲地面光伏市场兴起,进而带动我国开始出 现光伏产业链的配套公司,地面光伏市场才真正开始逐步发展起来。2002 年我国无锡尚德第一 条 10MW 多晶硅电池产线宣布投产,我国光伏产业全面国产化进程正式开启。2003 年到 2005 年,在欧洲特别是德国市场持续拉动下,尚德和保定英利持续扩产,其他 多家企业纷纷建立太阳电池生产线,使我国太阳电池的生产量迅速增长到达 MW 级别。2007 年 我国光伏新增装机约 20MW,之后十多年我国通过补贴等多种政策的扶持,到 2019 年我国光伏 新增并网达 30.1GW,较 2007 年增长超 1500 倍。近二十年光伏电池市场主要以技术更成熟的晶硅电池为主,2008 年前后由于晶硅电池上游 多晶硅料出现紧缺,导致晶硅电池成本高企,薄膜电池作为第二代电池受到市场关注,市场份额 一度出现回暖。但随着 2008 年-2009 年和 2010 年-2011 年两轮多晶硅料价格的断崖式下跌,晶 硅电池成本得以大幅下降,度电成本大幅降低,成为目前光伏电站市场的绝对主流。而薄膜电池 仅保存了特定市场的极小份额。多晶硅价格暴跌后,多晶硅片经济性曾一度领先单晶。但从 2015 年-2016 年开始,以隆基 为首的单晶厂商实现技术突破,大幅降低了单晶硅片单片成本。由于单晶硅电池具备更高的转化 效率,导致单晶硅片对应的单瓦成本实现反超,比多晶更低,后又出现以 PERC 电池为代表的 高效单晶硅电池,进一步推动了单晶硅对多晶硅的替代,单晶硅电池市场份额自 2016 年起开始 持续攀升。(三)两轮多晶硅料的价格暴跌,奠定晶硅电池发展基础 2004 年之前,绝大部分多晶硅产量用于半导体产业,太阳能级多晶硅需求仅用电子级硅的 边角料即可满足,因此,多晶硅产能主要受半导体产业影响。2003 年德国光伏补贴政策出台, 带动了德国太阳能光伏应用市场,从 2004 年起在以欧洲、日本、美国为代表的太阳能光伏应用 市场的带动下,太阳能级硅的需求呈现较快速度增长。据赛迪顾问数据,2004 年全球光伏电池 产量达 1195MW,到 2009 年全球光伏电池产量增长到 10400MW,增长近 9 倍,我国光伏电池 产量 2009 年达 3460MW,较 2005 年增长近 25 倍。早期硅料产业被海外 7 家厂商垄断:虽然光伏市场呈现了跨越式增长,但由于原料多晶硅制 作技术难度大,工艺复杂,且核心技术集中在 Hemlock(美国)、Wacker(德国)、Tokuyama(日本)、 REC(挪威)、MEMC(美国、意大利)、Mitsubishi(日本、美国)和 Sumitomo(日本)七家厂商手中。即使厂家产量扩增,但一般多晶硅的生产线建设期在 2 年左右,经过后期的不断调试,完全 达产则需要 3-5 年时间。因此全球原料多晶硅市场一直由传统 7 大厂商垄断,其市场份额约占市 场总额的 70%以上。2005 年-2008 年硅料出现价格暴涨,光伏薄膜电池实现高增长:2005 年硅料价格约 100 美 元/kg,2006 年第四季度多晶硅突破 300 美元/kg 后,2007 年底升至 400 美元/kg,2008 年 9 月,多晶硅价格最高时接近 500 美元/kg。在硅料价格暴涨的同时,光伏薄膜电池性价比逐渐凸 显,市占率从 2005 年的 6.5%爬升至 2009 年的 19.5%。自主研发硅料逐步投产,2008 年-2010 年硅料价格迎来第一轮暴跌:在全球多晶硅供应不 足,价格持续上涨情况下,中国掀起多晶硅投资热潮。以洛阳中硅高科为首,自主研发的多晶硅技术成功实现产业化后,多晶硅已成为全国的投资热点。国内多晶硅规模迅速扩大,促使国外多晶硅生产的单项技术和设备也开始优惠进入中国,技术和装备水平不断提高,多晶硅产量迅速扩 大,2006 年中国多晶硅产量仅 387 吨,2007 年达到 1130 吨,2008 年达到 4210 吨,2009 年 中国多晶硅产量达到 20000 吨。截至 2008 年,全国共有 16 个省市自治区布局投资了 33 个多晶硅建设项目,而 2008 年多 晶硅实际产量只有 4000 多吨。截至 2009 年底,中国已建成原料多晶硅产能接近 5 万吨,大大 小小的项目以及规划项目不下 40 个,江西、四川、江苏等省已经成为国内多晶硅项目的主要分 布地区。由于光伏产业的过度投资,导致多晶硅价格呈现“过山车式”的波动。到 2008 年末多晶硅 价格已经跌至每公斤 150 美元左右。2009 年 3 月,多晶硅价格最低时到过每公斤 50 美元,跌 幅近 90%。国内有实力的产商扩产,2010 年-2012 年多晶硅料第二轮暴跌:2010 年国家《多晶硅行业 准入条件》的出台,进一步提高了行业进入门槛,多晶硅行业在国内又呈现出几个大企业垄断的 局面,保利协鑫、江西赛维 LDK 和洛阳中硅产能位列全国前三。且业内仍有具有一定影响力、资金雄厚的多晶硅企业仍在不断投资。受海外新增装机增速下 滑影响,在 2011 年末,多晶硅料再次出现断崖式下跌,从 2010 年 9 月的近 700 元/kg 下跌到 2012 年的约 100 元/kg,跌幅超 85%。随硅料成本的大幅下行,晶硅电池组件成本大幅下降,成为太阳能电池中的绝对主流:晶硅电池相对于薄膜电池起步更早、效率更高。随两轮多晶硅价格的大幅下行,多晶电池片成本快 速下降,更便宜的多晶硅电池组件,大幅降低了度电成本,成为目前光伏市场绝对主流。单晶硅电池效率持续攀升,BOS 成本优势也逐渐显现:随着组件成本的快速下降,提升电 池组件转换效率摊薄 BOS(除组件外系统成本)成本显得越来越重要。2015 年光伏领跑者计划 启动,推动了高效率电池发展,之后三年内单晶 PERC 电池占比迅速提升。到 2019 年,单晶电 池市占率达到 65%,二十年来首次超过多晶电池。(四)金刚线切割大幅降低单晶硅片成本,奠定单晶电池发展基础 2010 年至今,受益于各种降本增效技术的应用,光伏作为曾经昂贵的清洁能源现在正变得 越来越廉价,目前全球大部分地区已经实现平价上网,部分地区光伏度电成本甚至低于化石燃料 度电成本。如果以 2015 年作为单多晶技术变革的分水岭,2011 年-2015 年全球光伏新增装机年 复合增速为 15%,2015 年-2019 年全球新增装机复合增速达到 23%。回顾单晶硅对多晶硅的替代,核心在于金刚线的切割技术的普及,大幅降低了单晶硅片成本。 金刚线当时主要是替代砂浆切割技术。金刚线技术增切速、降线耗:传统的砂浆钢线切割切速仅有 0.4 mm/分钟。金刚线切割可采 用 1.0~1.2 mm/分钟以上的大切速,切割效率大幅度提升 2-3 倍以上。同时,随金刚线切片技术 的发展,单片硅片耗线量也在成倍下降,由原先的 3 米/片已经降到现在的 1.5 米/片。切割成本 的下降使金刚线技术快速普及。细线化、薄片化提高硅片产量:金刚线基本以每年 10-20um 的速度在细线化,当时国内先 进企业已实现母线80um金刚线切片量产,日本当时已有厂家开始小范围使用母线70um金刚线。 薄片化可大幅提高每公斤单晶出片率、提升切片产能,为单多晶硅片成本逆转提供有力支撑。当切割硅片的方法由砂浆切割转变为金刚线切割时,按当时的 120元/kg的硅料的成本计算, 每一片,硅料的成本就可以每片降低 0.59 元。考虑到金刚线线径逐年变细,切割速度增快,产 能大幅增加,产品的折旧成本也会有所减小。据测算,当硅片厚度由 180 μm 下降至 160 μm, 硅片生产的折旧成本将下降 0.26 元/片。在隆基股份的单晶硅片出来之前,保利协鑫是当之无愧晶硅龙头。2015 年底协鑫多晶硅和 多晶硅片产能分别达到 7 万吨和 14GW,市占率分别高达 30%和 40%,均列全球第一。对比两家公司的发展,可以明显发现自 2015 年金刚线切割开始普及,明显提升了单晶硅片的成本下降 速度,按当时的电池片效率估算硅片的单瓦成本,2016 年单晶对多晶实现了成本优势的反超。隆基得益于领先的成本优势,借助高效 PERC 单晶电池的载体和领跑者计划培养的市场, 在硅片价格下跌时,仍能连续 6 个季度保持毛利率攀升,2015 年至 2018 年,隆基营收年复合 增速达到 55%,净利润年复合增速达到 70%。协鑫紧随其后完成了金刚线切割技改并推出铸锭单晶硅片,但仍未能逆转局势。隆基凭借良 好的现金流顺势扩大产能,2019 年隆基硅片产能超越协鑫,成为全球硅片龙头。二、PERC 电池的提效降本之路(一)从 PERC 电池的应用看新技术的导入 以前太阳能电池效率大都通过改进电池正面获得,因此当正面带来的效率提升越来越难,研发人员将目光转向了电池背面的钝化。由于切割硅片会在其表面产生大量悬空键,引起载流子在 此大量复合从而影响电池效率,钝化就是通过降低表面载流子的复合,来提升电池的效率。钝化可通过化学钝化和场效应钝化两种方式实现。化学钝化主要是使悬空键饱和,可以通过提供一个可使表面硅原子达到饱悬空键状态的表层,或 沉积高氢介质膜,使氢填补悬空键的空穴,从而实现钝化目的。场效应钝化是指在表面附近制造一个电场,以排斥相同极性的少数载流子, 从而降低载流子的复合。PERC 电池(Passivated Emitterand Rear Cell,PERC)结构从常规铝背场电池(BSF) 结构演变而来,通过在 BSF 的背面叠加钝化层(AlOx)实现转换效率的大幅提升。最早起源于 上世纪八十年代,由澳洲新南威尔士大学的 Martin Green 研究团队首次正式提出,当时即达到 22.8%的实验室电池效率。2006 年 PERC 电池背钝化材料 AlOx 的钝化性能引起学界重视,之后随着 AlOx 产业化技术 和设备的成熟,加上激光技术的引入,PERC 技术开始逐步走向产业化。2012-2013 年开始有厂 家对其产线进行 PERC 升级,2015 年新增电池产能采用的基本都是 PERC 架构,2018 年开始 PERC 电池产能加速扩张,现已成为最主流的高效电池技术。回望单晶PERC电池的发展历程,我们认为转换效率的快速提升是其广泛应用的核心动力。2012 年 PERC 电池刚刚引起产业界关注,最高效率是尚德的 20.3%,当时常规单多晶效率 约为 19%和 17%。2015 年 ISFH 通过优化电池模型参数,提出 PERC 电池效率可达到 24%以上,并给出相应 的技术路线。同年德国 HELENE 研究团队宣布计划在 2017 年底前将 PERC 单晶硅电池效率提 升至 22.5%,PERC 电池产业化成为研究热点。2016 年底,天合光能创下 22.61%的最高 PERC 电池效率纪录,提前一年达到 HELENE 目 标。2017-2018 年隆基和晶科轮番刷新 PERC 效率纪录,到 2018 年底晶科达到 23.95%的最高 效率。与此同时 PERC 电池的扩产达到了前所未有的高峰,到 2018 年底单晶 PERC 产能达到 接近 80GW,较 2016 年底翻了四倍。2019 年 1 月隆基在 244.59cm2的 P 型硅片上实现了 24.06%的转换效率,高出行业平均量 产效率近 2 个百分点。到 2019 年底单晶 PERC 电池市占率达到 60%左右,反超 BSF 电池成为 市占率第一的电池技术。除了具有更高的效率和更大的提效空间以外,PERC 电池能快速扩大市占率,还因其只需在 原有产线上增加两道工序(背钝化和激光开槽),可以在获得 1 个百分点以上效率提升的同时保 持有竞争力的生产成本。从量产效率看,2010-2019 年单晶电池效率从 17.5%提升到 22.3%,平均每年提升约 0.48 个百分点,而同期多晶电池效率从 16.5%提升到 19.3%,平均每年提升 0.28 个百分点,单多晶 效率差从 1 个百分点拉开到 3 个百分点。在效率提升的同时,单晶电池价格却一路下跌,单多晶 电池片价格差从 2012 年的 0.4 美元/片下降到 0.11 美元/片,单晶电池性价比凸显。回顾 PERC 产能的投放节奏不难发现,2017-2018 年之所以成为 PERC 产能集中爆发期, 一方面是因为单多晶电池转换效率差不断拉大,PERC 溢价最高可达到近 0.4 元/W;另一方面是 因为关键设备的国产化,使得PERC改造成本和新建成本分别降至1亿元/GW 和4.2亿元/GW, 改造产线在高溢价下一年即可收回资金成本,从而刺激企业加大 PERC 产能布局。因此,我们 认为相对较高的效率溢价和相对较低的成本是新型电池技术被广泛认可的必要前提。(二)大尺寸硅片助力 PERC 电池继续降本 近十年电池片尺寸经历过几轮变革,从 100/125mm 到 156mm,再到 2013 年底隆基、中环 等联合发布的 M2-156.75mm,大尺寸电池片可以有效提高组件发电功率,降低光伏发电系统成 本,成为光伏产业发展的大趋势。2019 年隆基、中环相继推出 M6-166mm、M12-210mm 大尺寸硅片,面积较目前主流的 M2 分别提升 12.2%、80.5%,组件封装功率可提升到 450W+、600W+,较 M2 72 片组件分别 高出 60W+、200W+。假设电池产线每小时出片量不变,M6、M12 可以使产能相应提升 12.2% 和 80.5%,从而摊薄人工、折旧等除辅材外的非硅成本。根据测算,我们预计可以使电池片每瓦 非硅成本降低 1-5 分钱。M6 的优势在于现有产线兼容性好,硅片环节的拉棒和切片设备均可兼容,电池和组件环节 需要对产线升级改造,预计改造成本约 2500 万元/GW。此外电站考虑到冗余设计也可直接兼容 M6 组件。M12 由于尺寸提升更多,硅片、电池、组件产线均需新建,但 M12 带来的降本空间可使全 平台受益。除电池端降本 5 分钱外,组件端和电站端还可摊薄支架、接线盒、汇流箱等成本。1) 东方日升数据显示,M12 单晶 50 半片的 500W 高效组件可使组件单线产能提升 30%, BOS 成本降低 9.6%,度电成本(LCOE)下降 6%。2) 天合光能数据显示,M12 单晶 50 三分片组件在黑龙江某大型地面电站测算结果显示, 500W 的 210 双玻双面组件相比常规 410W(应为 M2)双玻双面组件,BOS 成本下降 6%~8%,LCOE 成本下降 3%~4%。得益于强大的降本能力,大尺寸硅片得到了下游的积极响应,通威、爱旭、东方日升、天合 光能等电池组件厂商积极推进相关产能投建,目前已公告的大尺寸电池规划产能约 80GW。根据 中国光伏行业协会 2020 年 2 月发布的《中国光伏产业发展路线图(2019)》,预计 2020 年底大 尺寸硅片占比有望达到 40%左右,2021 年有望取代 M2 成为主流尺寸。三、后 PERC 时代,TOPCon 还是 HJT?根据晶硅太阳能电池的工作原理,要实现高转换效率(η=FF*Voc*Jsc/Pin)需要高的填充 因子(FF)、开路电压(Voc)和短路电流密度(Jsc)。 目前产业化主要是通过增大光生电流如 IBC、HBC 电池(增加光照面积,提高 Jsc) ,以及提高少子寿命如异质结、TOPCon(优化钝 化性能,提高 Voc)实现。(一)主要新型高效电池介绍 异质结电池(Heterojunction,HJT):由两种不同的材料组成,即在晶硅和非晶硅薄膜之 间形成 PN 结,因此它兼具晶硅电池优异的光吸收性能和薄膜电池的钝化性能。具体是在 N 型晶 体硅片正反两面依次沉积厚度为 5-10nm 的本征和掺杂的非晶硅薄膜,以及透明导电氧化物 (Transparent Conctive Oxide,TCO) 薄膜,从上到下依次形成了 TCO-N-i-N-i-P-TCO 的对称 结构。隧穿氧化钝化接触电池(Tunnel Oxide Passivated Contact,TOPCon):前表面与 N-PERT 电池没有本质区别,主要区别在于采用超薄二氧化硅(SiO2)隧道层和掺杂非晶硅钝化背面。其 中 SiO2 厚度 1-2nm,可使多子隧穿通过同时阻挡少子复合;掺杂的非晶硅厚度 20-200nm,经 过退火工艺使非晶硅重新结晶为多晶硅,可同时加强钝化效果,避免了在钝化膜上激光开槽,能有效减少少子复合,提高电池的开路电压和填充因子,进而提高电池效率。交叉背接触或全背电极接触电池(Interdigitated Back Contact,IBC):前表面是 N+的前场 区 FSF 和 SiNx 减反层,背表面为交叉排列的 P 区和 N 区,正面无金属栅线电极遮挡,因此可 以更高的短路电流。IBC 电池工艺的难点是背面交叉分布的 P 区和 N 区,以及背部金属电极的 制作。异质结背接触电池(Heterojunction Back Contact,HBC): 将 HJT 非晶硅薄膜技术应用 于 IBC 电池结构,可同时获得高的短路电流和开路电压。2016 年、2017 年日本 Kaneka 公司研 发的 HBC 电池分别创下 26.33%和 26.63%的转化效率世界纪录。该电池正面无金属电极遮挡, 背部 P、N 区呈现交叉排列,本征非晶硅薄膜(i:a-Si)作为双面钝化层,具有优异的钝化效果。双/多结叠层电池(Tandem / Multi-junction):将带隙不同的两个或多个子电池按带隙大小 依次串联在一起. 当太阳光入射时, 高能量光子先被带隙大的子电池吸收, 随后低能量光子再被 带隙较窄的子电池吸收,既增加了对低能量端光谱的吸收率,又降低了高能量光子的能量损失, 可以显著提高电池效率。PERC、HJT 等均为单结电池,理论极限效率仅为 29.43%,而由钙钛 矿(Perovskite)和晶体硅构成的双结叠层电池理论效率最高可提高到 43%,是未来太阳能电池 效率大幅提升的重要技术路线。根据 ISFH 的测算,PERC、HJT、TOPCon 电池的理论极限效率分别为 24.5%、27.5%、 28.7%,其中 TOPCon 十分接近单结电池的极限效率 29.43%。目前 PERC、HJT、TOPCon 电 池的最高效率纪录依次为 24.06%(隆基)、25.11%(汉能)、25.70%(Fraunhofor), 平均量产 效率依次为 22.5%、23.7%、23.5%左右,其中 HJT 和 TOPCon 效率均处于起步阶段,未来具 有非常大的提升空间。(二)新型高效电池量产工艺比较 目前实现小规模量产(>1GW)的新型高效电池主要包括 TOPCon、 HJT 和 IBC 三种, HBC、 叠层电池暂时还处于实验室研发阶段。从生产工艺来看,IBC 电池工艺最难最复杂,TOPCon 次 之,HJT 电池工艺最简单、步骤最少(核心工艺仅 4 步)。从生产设备来看,TOPCon 电池兼容 性最高,可从 PERC/PERT 产线升级,IBC 次之,HJT 电池完全不兼容现有设备,需要新建产 线。1) TOPCon 电池采用 N 型硅片,需要在 PERC 产线上增加硼扩设备,背面的 SiO2隧穿层 和掺杂多晶硅层,分别采用原位热氧和原位掺杂的方式在 LPCVD(低压化学气相沉积) 中沉积,因此还需要在 PERC 产线上增加 LPCVD 和湿法刻蚀设备。2) HJT 电池由于采用晶硅/非晶硅异质结结构(PN 结由不同材料构成),最高工艺温度不 能超过非晶硅薄膜形成温度(<200℃),因此在后续采用低温固化工艺替代高温烧结。 低温工艺对设备、工艺、材料和洁净度提出更高的要求(高温工艺可吸除杂质),因此 需要重新新建产线,且相关设备投资成本较高,是 PERC 的 2~4 倍。但是 HJT 电池天 然的对称结构有利于自动化生产,减少生产步骤,更适合大规模生产。3) IBC电池需要在背面制成交叉分布的P区和N区,增加了制作掩膜和激光开槽两道工序, 同时由于掺杂区面积较小,采用 PERC 工艺中的热扩散炉不易控制精度,需要使用半导 体生产中的离子注入工艺,提高了生产的技术门槛和成本。(三)新型高效电池经济性分析在目前可量产的新型高效电池中,HJT 电池的设备投资成本最高,约为 5~10 亿元/GW,而 PERC 仅需 2.5~3 亿元/GW,HJT 电池设备成本为 PERC 投资成本的 2~4 倍。TOPCon 电池与 PERC 产线兼容度高,可从 PERC 产线改造升级,改造成本为 0.5~1 亿元 /GW 左右,新建产线设备投资成本约 3~3.2 亿元/GW,较 PERC 高 20%~30%左右,是目前初 始投资成本最低的 N 型高效电池之一。根据 PVInfoLink 估计,目前异质结和 TOPCon 成本接近 PERC 的两倍,毛利率显著低于 PERC 电池。一方面是因为前期设备主要依赖进口,国产设备导入后,初始投资成本有望下降 30%~50%左右;另一方面是因为现在新技术产线大多为中试线,无论设备还是耗材均未形成规 模优势。随着更多资本进入,有望加快浆料、靶材等耗材的国产化进程,同时提高单线产能,进 一步降低生产成本。(四)新型高效电池量产情况 目前各大电池厂商均有布局 TOPCon、HJT、IBC 电池,不过产线规模大部分都为 MW 级 别,以中试线居多,形成量产稳定供货的企业比较少。1) TOPCon 电池产能主要以原有 PERC/PERT 电池厂商布局为主,2019 年新扩产 PERC 产线大都预留了升级空间。国内目前中来股份已具有 2.4GW 的量产产能,2019 年天合 光能发布 TOPCon 组件新产品,未来产能有望进一步提升;海外方面,LG 和 REC 在 TOPCon 技术均有量产产能(>1GW) 。2) HJT 电池早期产能主要以松下、汉能、晋能、钧石、中智为主,但产能规模都在 100MW 左右,近两年随着异质结投资受到关注,通威、爱康、彩虹、山煤国际等新入企业纷纷 宣布了 GW 级别的产能规划。截止到 2019 年底,HJT 已规划产能已超过 30GW,但实 际落地产能仅合计 2GW 左右。3) IBC 电池目前仅有 Sunpower(>1GW)和黄河水电(>200MW)实现量产供货,其他 厂商目前仍处于研发阶段。四、投资建议通过分析 PERC 电池的降本提效路线,我们认为相对较高的效率溢价和相对较低的成本是 新型电池技术被广泛认可的必要前提。目前 PERC 电池已达到 24%的研发效率,量产效率今年 底即将突破23%,我们预计PERC很快将进入提效的瓶颈期。不过由于大尺寸硅片的应用, PERC 电池成本优势进一步巩固,推迟了 TOPCon、HJT 等新型高效电池的到来。同时 TOPCon、HJT 电池 23%~24%的量产效率仍有较大提升空间,因此我们认为未来 2~3 年内市场将仍以 PERC 电池为主,主要技术路线是大尺寸、薄片化的技术难题攻关。TOPCon 电池主要优势在于与现有产线的兼容,但由于工艺较复杂,更适合现有 PERC 产 线转型过渡,考虑到目前 150GW+的 PERC 产能,我们认为 TOPCon 在未来 3~5 年更具备竞争 优势。HJT 电池由于工艺简单适合规模化生产,受到了更多新进入资本的青睐,目前投资成本 5~10 亿元/GW,即便设备实现国产化,仍较 PERC 投资高出一倍多,加上耗材国产化技术未完 全成熟,短期内很难替代 PERC,但长期看 HJT 可以与 IBC、钙钛矿等其他技术叠加,具备非 常大的效率潜力,有望成为下一代技术的开拓者。重点推荐大尺寸硅片、电池相关标的隆基股份、爱旭股份、通威股份、晶盛机电,建议积 极关注中环股份、迈为股份、东方日升、山煤国际。(一)隆基股份:硅片订单充足,有望受益 M6 渗透率提升 硅片在手订单充足,产能加速扩张:公司硅片在手订单充足,2019 年至今累计签订硅片长 单销售合同约 134.9 万片,根据当前售价对应营收约 366 亿元。公司 2019 年至今累计宣布硅片 扩产项目约 65GW,产能扩张速度超预期。主推 M6 大硅片,上下游并举刺激产线升级:公司在 2019 年推出 M6 大尺寸硅片,根据公 司 4 月官网报价,M6 与 M2 硅片价差为 0.34 元/片(含税)。鉴于公司当前硅片毛利率高达 30% 以上,后续有望通过缩小 M6 与 M2 价差刺激下游电池厂商升级产线。根据披露,2020 年公司 M6 尺寸组件产能将超过 20GW,占规划产能的 80%,公司上下游并举推进 M6 渗透率提升,预 计 2020 年 M6 出货占比有望达到 70%以上。投资建议:我们预计公司 2019-2021 年营收分别为 285.5 亿元、381.8 亿元、592.6 亿元, 归母净利润为 47.8 亿元、61.1 亿元、74.6 亿元,维持“买入-A”投资评级。风险提示:扩产不及预期;产品价格大幅下滑;订单交付不及预期。(二)晶盛机电:受益于大尺寸硅片扩产,2020 年订单高增长 新一轮硅片扩产周期开启:从光伏产业链看,目前硅片环节盈利能力最好,产品供不应求, 公司下游硅片厂商积极布局扩产,目前已宣布扩产项目接近 100GW,2020 年有望迎来硅片扩产 新周期。公司客户中环、晶科、上机数控累计宣布扩产硅片约 55GW,对应设备采购金额约 100 亿元(公司 2019 年营收 31.3 亿元),有望带动公司未来业绩增长。背靠 210 硅片龙头,在手订单高增:公司目前已具备 12 英寸单晶炉制造能力,是 210 大硅 片龙头中环股份重要供应商,去年 11 月、今年 3 月分别中标中环协鑫五期一、二批设备采购项 目,合计金额 28.5 亿元。根据我们估算,公司 2020 年一季度在手订单约 40~45 亿元,预计 2020 年 Q2-Q3 将迎来业绩确认高峰。投资建议:我们预计公司 2020-2021 年营收分别为 34.6 亿元、42.6 亿元,归母净利润为 9.0 亿元、11.5 亿元,维持“买入-A”投资评级。风险提示:单晶炉需求不及预期;订单交付不及预期。(三)爱旭股份:率先实现 210 大尺寸电池片量产 率先实现大尺寸电池量产,产能规模持续扩张:继天津一期 166mm 大尺寸电池去年 9 月底 投产后,公司 2020 年 1 月宣布义乌二期 210mm 大尺寸电池片量产,是业内第一家实现 210 电 池片量产的企业。根据公司公告,今年将启动义乌三期 4.3GW 和改扩建天津基地 1.6GW 高效 电池项目,预计 2020 年、2021 年、2022 年底产能将分别达到 22GW、32GW、45GW,其中 今年底 166 和 210 电池产能有望分别达到 10GW,大尺寸进程处于业内领先地位。PERC 电池效率行业领先,成本处行业第一梯队:公司自有专利管式 PERC 技术较其他 PERC 技术在效率、成本和产品可靠度方面更具优势,应用至今电池转换效率从 21.56%提升到 22.5%,高于 CPIA 预测行业的平均效率 22.1%,产品有望享受溢价。根据公司公告,2019 年 上半年公司单晶 PERC 的非硅成本已降到 0.253 元/W,远低于行业平均的 0.34 元/W,处于国 际领先水平。随着大尺寸电池片占比的提升,预计非硅成本有望进一步下降 2-3 分/W。投资建议:我们预计公司 2020-2022 年营收分别为 109.9 亿元、162.7 亿元、212.5 亿元, 归母净利润为 12.1 亿元、16.1 亿元、24.4 亿元,维持“买入-A”投资评级。风险提示:扩产不及预期;产品价格下跌超预期。(四)通威股份:规模优势明显,非硅成本最低产能规模全球第一,HJT 规划行业领先:公司现有电池产能约 20GW,其中单晶 PERC 电 池 17GW。根据公司公告披露,2020 年-2023 年高效电池规划产能分别为 30-40GW、40-60GW60-80GW、80-100GW,产能规模全球第一。此外公司在 PERC+、TOPCon、HJT 等新型技术 领域均有布局,已有 400MW 异质结电池中试线(规划 2GW),是业内规模较大的 HJT 产线, 预计 2023 年 HJT 转换效率有望达到 25%以上。大尺寸电池投产,非硅成本行业第一:根据公司公告披露,目前公司单晶 PERC 电池非硅 成本平均为 0.22 元/W 左右,处于行业第一梯队。2019 年底成都四期 166 大尺寸电池投产,预 计眉山 210 电池产线有望在今年 Q2 投产,随着大尺寸电池占比提升,到 2020 年底公司非硅成 本有望进一步降到 0.20 元/W 左右。根据公司规划,未来新增产能均兼容 210 及以下尺寸,到 2023 年非硅成本有望降至 0.18 元/W 以下。硅料产能将扩至 22 万吨-29 万吨,成本优势凸显:公司现有硅料产能约 8 万吨,处于全球 前三。其中乐山、包头 6 万吨新产能电价较低,生产成本均在 4 万元/吨以下,处于行业最低水 平。根据公司规划,2021-2023 年硅料产能将分别扩至 11.5-15 万吨、15-22 万吨、22-29 万吨, 新增产能生产成本目标 3-4 万元/吨,现金成本目标为 2-3 万元/吨。低成本高品质硅料的释放, 将使得高成本产能进一步出清,加速进口硅料替代进程。投资建议:我们预计公司 2019 年-2021 年营业收入分别为 358.8 亿元、455.0 亿元、535.7 亿元,归母净利润为 27.4 亿元、39.4 亿元、47.8 亿元,维持“买入-A”的投资评级。(五)中环股份:盈利持续改善,210 大硅片有望放量 硅片盈利能力增强,210 需求 Q3 有望放量:公司光伏硅片 2019 年实现营收 149.2 亿元, 同比增长 23%;毛利率 17.9%,同比增加 2.8pct;累计销售 51.4 亿片,同比增长 76%,硅片盈 利、销量齐升带动公司净利润高速增长。目前中环五期 210 尺寸大硅片已实现产业化供应,根 据我们统计,已公告的 210 电池组件规划产能达到 100GW 左右,预计今年三季度 210 硅片需 求有望逐渐放量。半导体业务获领先客户认可,电站业务稳步增长:公司半导体硅片 2019 年实现营收 11.0 亿元,同比增长 8%;毛利率 25.7%,同比减少 4.4pct:累计销售 4.5 亿平方英寸,同比增长 21%, 在全球前十大功率半导体客户的销售收入提升 2 倍以上,获得全球领先客户认可。公司发电业务 实现营收 5.2 亿元,同比增长 54%;累计并网电站 485.22MW,同比增长 167%,在手电站容量 稳步增长,为公司贡献利润。现金流改善明显,研发投入创新高:公司 2019 年经营活动净现金流为 25.1 亿元,同比增 长 47%,其中四季度 11.75 亿元,同比增长 39%。三项费用率合计 12.6%,同比减少 0.4pct, 其中销售费用率、管理费用率、研发费用率、财务费用率分别同比-0.4pct、 -1.22pct、+0.35pct、 +0.88pct。公司抓住光伏平价上网和半导体国产替代的行业机遇,持续加大技术研发创新,2019 年研发总投入约 11.7 亿元,同比增长 51%,创历史新高。投资建议:我们预测公司 2020-2022 年营业收入为 232.5 亿元、300.2 亿元、366.7 亿元, 归母净利润为 16.0 亿元、21.8 亿元、27.2 亿元,维持“买入-B”投资评级。风险提示:扩产项目落地情况不及预期;半导体硅片国产化不及预期。(六)迈为股份:在手订单充足,有望继续高增长 外购设备拉低毛利率,单位人工成本下降:公司丝网印刷成套设备 2019 年实现营收 11.8 亿元,同比增长 78%,占总收入的 82%;毛利率为 31.2%,同比下降 7.7pct,主要是低毛利率 的外购设备增加所致。丝印成套设备销量为 198 条(换算成单线),同比增长 69%,平均单价 596.8 万元,同比增长 5%。从成本来看,成套设备单位人工成本同比下降 18.5%,占比 2.1%, 同比下降 1.0pct,主要系规模扩大生产效率提升。在手订单充足,预收货款大增:截至 2019 年底,公司预收账款 14.1 亿元,同比增长 60%, 已签订未执行订单充足。存货价值为 20.7 亿元,同比增长 61%,其中发出商品 17.0 亿元,同比 增长 57%,根据行业 9~10 个月验收周期,我们预计发出商品有望在 2020 年下半年确认收入。研发投入大幅增长,布局下一代光伏核心设备:2019年研发投入9429万元,同比增长141%, 占营收比重为 6.6%,同比增加 1.6pct。公司积极进行印刷、激光和真空相关技术研发,前瞻性 布局大硅片、HJT、IBC、钙钛矿等先进光伏电池核心设备以及 OLED 面板激光切割设备,有望 在技术迭代中抢占先机。疫情影响 Q1 订单交付,行业向上基本面不变:受疫情影响,公司一季度订单交付及确认情 况较原计划延迟,导致 Q1 净利润同比持平。但我们认为光伏设备行业景气度向上基本面不变, 2021 年光伏全面平价上网在即,产业链提效降本需求强烈,大硅片、HJT 等高效电池技术即将 进入密集导入期,晶科、天合、隆基、通威、阿特斯等核心客户公布扩产产能超 100GW,公司 凭借前期产品布局,未来业绩有望进入快车道。投资建议:我们预测公司 2020-2022 年营业收入为 21.6 亿元、30.4 亿元、38.1 亿元,归 母净利润为 3.5 亿元、5.1 亿元、6.6 亿元,维持“买入-B”投资评级。……(报告来源:华金证券)如需报告原文档请登录【未来智库】。

毕业证

毕业证光伏玻璃行业研究报告:供给渐显宽松,成本竞争更趋显著